Het rendement van de transformator sept 2022

Het rendement als je energie transformeert

Een elektromotor zet elektrische energie om in mechanische energie, een elektriciteitscentrale zet thermische energie ( door verbranding van gas of kolen ) om in elektrische energie. Er zijn altijd verliezen als je energie omzet en dat druk je uit in het rendement van de omzetter. Een kolencentrale heeft maar een rendement van 40% ( zie ook Carnot rendement op Wikipedia ) maar een elektromotor wel 90%. De transmissie van een personenauto auto zet de mechanische energie met het hoge toerental van de motor om in mechanische energie met een laag toerental van de wielen, met een rendement van ca 85% tot 90%. Een transformator, zoals in een transformatorhuisje op de hoek van de straat, zet de elektrische energie bij een hoogspanning van 10.000 Volt om in elektrische energie met lage spanning van 380 Volt. Het rendement is daarbij 99% tot 99,5%.

Een elektromotor zet elektrische energie om in mechanische energie, een elektriciteitscentrale zet thermische energie ( door verbranding van gas of kolen ) om in elektrische energie. Er zijn altijd verliezen als je energie omzet en dat druk je uit in het rendement van de omzetter. Een kolencentrale heeft maar een rendement van 40% ( zie ook Carnot rendement op Wikipedia ) maar een elektromotor wel 90%. De transmissie van een personenauto auto zet de mechanische energie met het hoge toerental van de motor om in mechanische energie met een laag toerental van de wielen, met een rendement van ca 85% tot 90%. Een transformator, zoals in een transformatorhuisje op de hoek van de straat, zet de elektrische energie bij een hoogspanning van 10.000 Volt om in elektrische energie met lage spanning van 380 Volt. Het rendement is daarbij 99% tot 99,5%.

Het vergelijken van rendementen is niet zonder risico, want je moet wel goed afspreken wat je wel of niet meeneemt. Het rendement van een elektrische auto is veel hoger dan van een benzineauto, maar het rendement van de elektriciteitsopwekking moet je dan wel meenemen in de vergelijking. Je moet altijd de hele keten bekijken.

Het verbeteren van het rendement van een transformator betekent dat je de het totale verlies moet verminderen. Je dient de nodige kennis van het product te hebben om alle stukken verlies te bepalen, wat bij elkaar opgeteld het totale verlies geeft. Het verlies van een transformator bestaat globaal uit drie stukken.

- Het verlies in de kern van de transformator, wat ook wel het nullastverlies genoemd wordt. Deze verliezen heb je als er spanning op de transformator staat, maar hij nog geen energie omzet. Je kunt dat vergelijken met een auto die stil staat in de file. De motor draait en je verbrand benzine en er is dus verlies, maar het resulteert niet in mechanische energie want je rijdt geen meter.

- Het verlies in het koper, terwijl er een stroom door heen loopt. Je berekend dat via de wet van Ohm. Je gaat er daarbij van uit dat het een gelijkstroom is, zoals de stroom uit een accu. Men noemt dit ook wel het gelijkstroomverlies.

- Het verlies in allerlei metalen delen in de transformator, vanwege het wisselend magnetisch veld door de wisselstromen in de wikkelingen. Als een metaal in een wisselend magnetisch veld zit, dan lopen er stromen binnen in het metaal. Men noemt dat wervelstromen en dat resulteert in wervelstroomverliezen. Men noemt het ook wel wisselstroomverlies.Deze verliezen kennen we van het inductie koken. De bodem van de pan wordt warm door de wervelstromen die er daar in rond lopen. Het gelijkstroomverlies en het wisselstroomverlies opgeteld noemt men ook wel het lastverlies of kortsluitverlies. De laatste naam is de technische term en gerelateerd aan de meetmethode.

De nullast verliezen in de transformator

Deze verliezen heb je altijd als er spanning op de transformator staat en de transformator niet belast wordt. Er loopt een zeer kleine nullast stroom en de transformator heeft nul last. Deze verliezen zitten in het ijzer van de kern. Je kunt beter spreken van kernblik of “electrical steel”, want het is eigenlijk een ijzerlegering met een bepaalde functionaliteit. De verliezen worden veroorzaakt door het wisselen van het magnetische veld in het kernblik met een frequentie van 50 Hz.

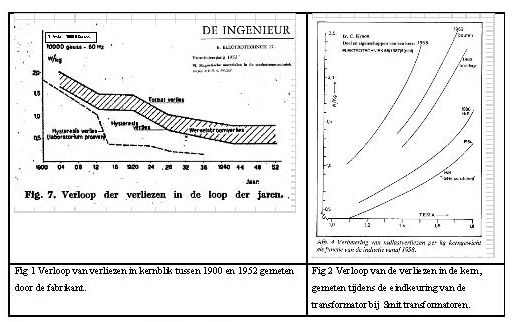

Er is altijd veel onderzoek gedaan om het verlies van het kernblik te verlagen. Dit verlies wordt uitgedrukt in Watt per kg bij een referentie magnetische belasting ( een inductie van 1 T bij 50 Hz zie ook fig 1 ). Verlies kost geld en de warmte die daarbij ontstaat moet je ook nog afvoeren door te koelen. Het elektriciteitsbedrijf wil vooral zo laag mogelijke verliezen bij een nieuwe transformator. Die rekent uit wat 1 kW nullast verlies kost als de transformator altijd onder spanning staat gedurende zijn hele leven.

Een simpel sommetje: 1 kW gedurende 8760 uur per jaar en dat 30 jaar lang levert een verlies op van 262800 kWh. Als 1 kWh zo’n 0,1 Euro kost, dan is dus 1 kW minder verlies je zo’n 26.000 Euro waard. Je noemt dat de nullast verlieswaardering. Een Smit-transformator met lagere verliezen mag dus ook wat meer kosten. In de beginjaren was het kernblik warm gewalst en de platen werden onderling geïsoleerd met papier. Het materiaal kan maar belast worden tot een inductie van 1,2 Tesla. Deze verliezen namen in een periode van 1900 tot 1950 wel af met een factor 4. (zie fig 1 uit de publicatie van Prof Nolen). Het toevoegen van andere materialen verhoogde de elektrische weerstand van het kernblik en verlaagde zo de wervel-stroomverliezen. Het verwijderen van verontreinigingen heeft een positieve invloed op de kristalstructuur en verlaagde daarmee de hysteresis verliezen in het kernblik. De hysteresis verliezen ontstaan omdat de ijzer atomen, gevangen in een kristal-structuur, steeds van richting moeten omdraaien door het wisselend magnetische veld.

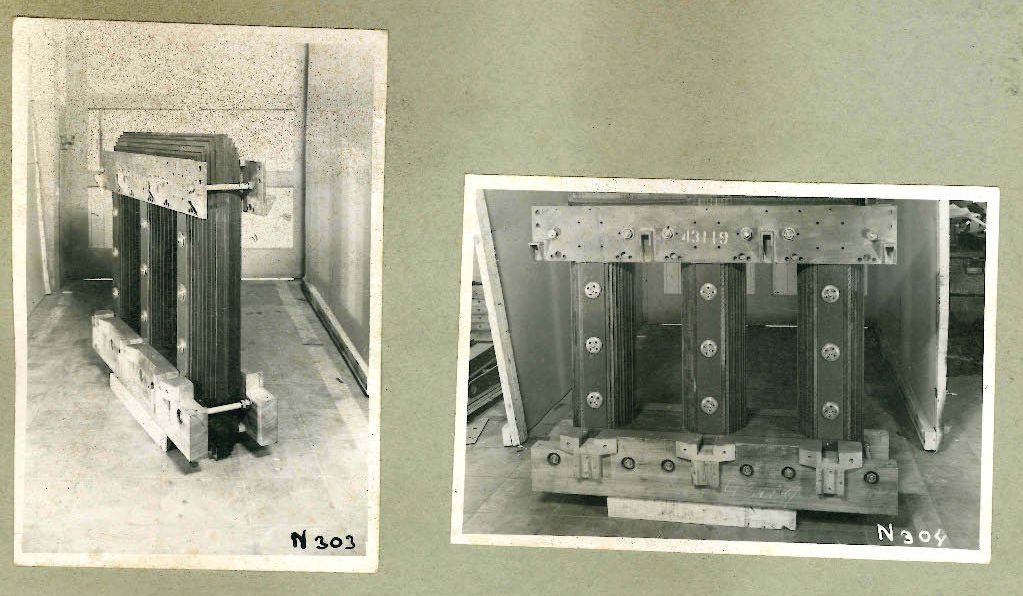

Afdeling blikbewerking 1927, bron: Archief RST. --->

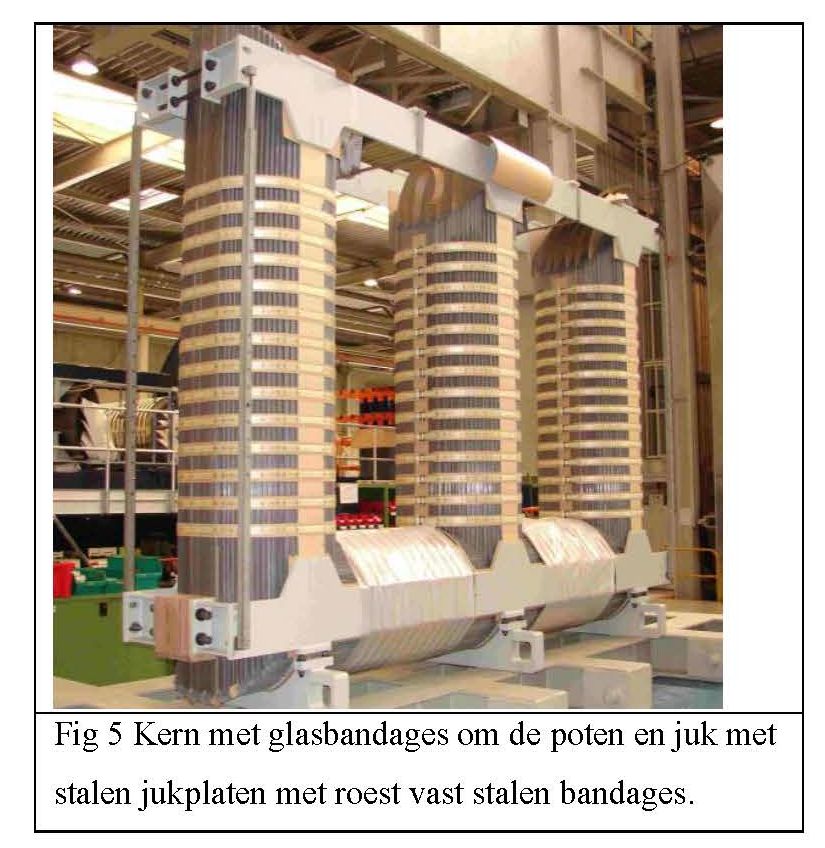

Na 1955 was het mogelijk om het ijzer koud te walsen, waardoor het een magnetische voorkeursrichting kreeg. Het materiaal was daardoor wel gevoeliger voor mechanische spanningen. De constructie van de kern diende daarom aangepast te worden. Het stapelpatroon dat eerst bestond uit rechthoekige platen (fig 3) veranderde naar trapeziumvormige platen (zie fig 4). Het magnetisch veld kan dan gemakkelijker oversteken van de kernpoot naar het juk. De platen werden niet meer bij elkaar gehouden door kernbouten (zie fig 3).

De kleine kernen worden gelakt en grote kernen worden voorzien van bandages (zie fig 5). Smit drukt de verliezen van de hele kern uit in Watt per kg. De invloed van het constructie, het stapelpatroon en de fabricageprocessen van de kern worden dan meegenomen. (zie Fig 2 uit publicatie van Ir C. Kroon). Dit is dus een ander getal dan dat van de materiaalleverancier, want die meet de verliezen aan het maagdelijk kernblik op de rol. Het kernblik kan ook steeds hoger belast worden tot een inductie van 1,7 Tesla. Duidelijk is te zien een kern van warmgewalste blik bij 1,1 Tesla uit 1958 dezelfde verliezen heeft als een kern van HiB laser scratched bij 1,7 Tesla uit 1984. Het kernblik kon met voorzien van een zeer dunne oxide laag ( Carlite geheten ) met elektrische isolatie eigenschappen. De “dikke” papierisolatie tussen de kernblikken was niet meer nodig. Een koudgewalste kwaliteit kernblik met een verbeterde magnetische structuur kwam na 1970 beschikbaar kwam. Die structuur werd na 1980 nog verder verbeterd door het oppervlak te bewerken met een laser. Het kernblik kon men steeds breder walsen (tot 1200 mm) met een dikte van maar 0,18 mm. Dat laatste reduceerde de wervelstroomverliezen nog verder.

Je ziet : De fabricage van kernblik is een hoogwaardige technologie en vereist veel kennis en kunde. Het is vaak een gespecialiseerde fabriek als deel van een groot staalbedrijf. De grootste stappen in verliesreductie zijn in het verleden al gemaakt, maar de verbeteringen gaan weliswaar langzamer maar wel continu door.

Kern met kernbouten1960, bron: Archief RST.

1 Tesla = 10000 Gauss

De last verliezen in de transformator

De transformator wordt belast en er lopen nu wisselstromen door de wikkelingen. Dat geeft verliezen en die wil je ook zo laag mogelijk hebben. De klant heeft ook een last verlieswaardering. De transformator wordt soms laag en soms hoog belast en de waardering van het lastverlies is daarom veel lager dan de waardering van nullast verlies. Het lastverlies is evenredig met de stroom in het kwadraat ( Verlies :: Stroom2 ) en bestaat uit twee stukken:

- Als eerste de Ohmse verliezen en die kun je verlagen door een metaal te nemen met een lage soortelijke weerstand maar alleen koper en aluminium worden toegepast. Koper is daarvan het meest geschikt en wordt altijd gebruikt bij grote transformatoren. Het koper dient zo zuiver mogelijk te zijn, en dat betekent 99,9 % zuiver. Dit koper is bekend onder de term CU-ETP1. Deze verliezen zijn te verlagen door de totale koper doorsnede te vergroten.

Betere elektrische isolatiematerialen en kleinere kerndiameters door beter kernblik resulteren in kleinere diameters van de wikkelingen. Er is dus minder lengte koper nodig om hetzelfde aantal windingen te maken. Het gelijkstroomverlies neemt daardoor dus ook af. Zo verlaag je dus indirect het gelijkstroomverlies.

Opm : De Ohmse verliezen kennen we ook van de elektrische kookplaat. Die wordt heet door de stroom en via warmte geleiding wordt de bodem van de pan warm.

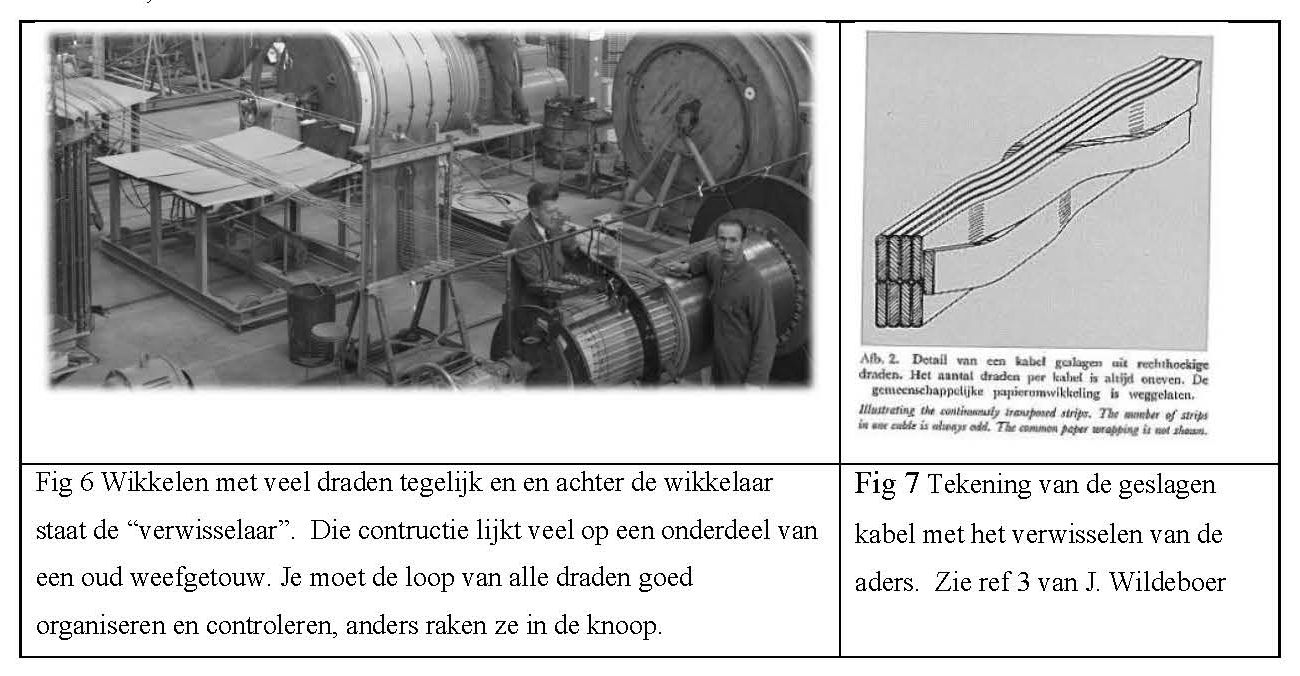

Als tweede de wisselstroom verliezen. Als een metaal in een wisselend magnetisch veld zit, dan lopen er stromen binnen in het metaal en dat noemt men wervelstromen en dat resulteert in verliezen. Deze verliezen zijn te verlagen door het metaal op te delen in kleine stukken die van elkaar geïsoleerd zijn. - Wervelstroomverliezen in de wikkelingen zijn te reduceren door de koperen geleider op te splitsen in veel parallelle draden. Dit gebeurde in eerste instantie door veel papier geïsoleerde draden tegelijk te wikkelen ( zie fig 6 ). Je moet de draden tijdens het wikkelen wel cyclisch verwisselen, want elke draad moet uiteindelijk dezelfde lengte hebben. Dit wikkelproces is heel erg arbeidsintensief en vereiste veel concentratie, want elke draad heeft dezelfde afmetingen en dezelfde papierkleur. Elke draad heeft een “dikke” papier isolatie van minimaal 0,3 mm.

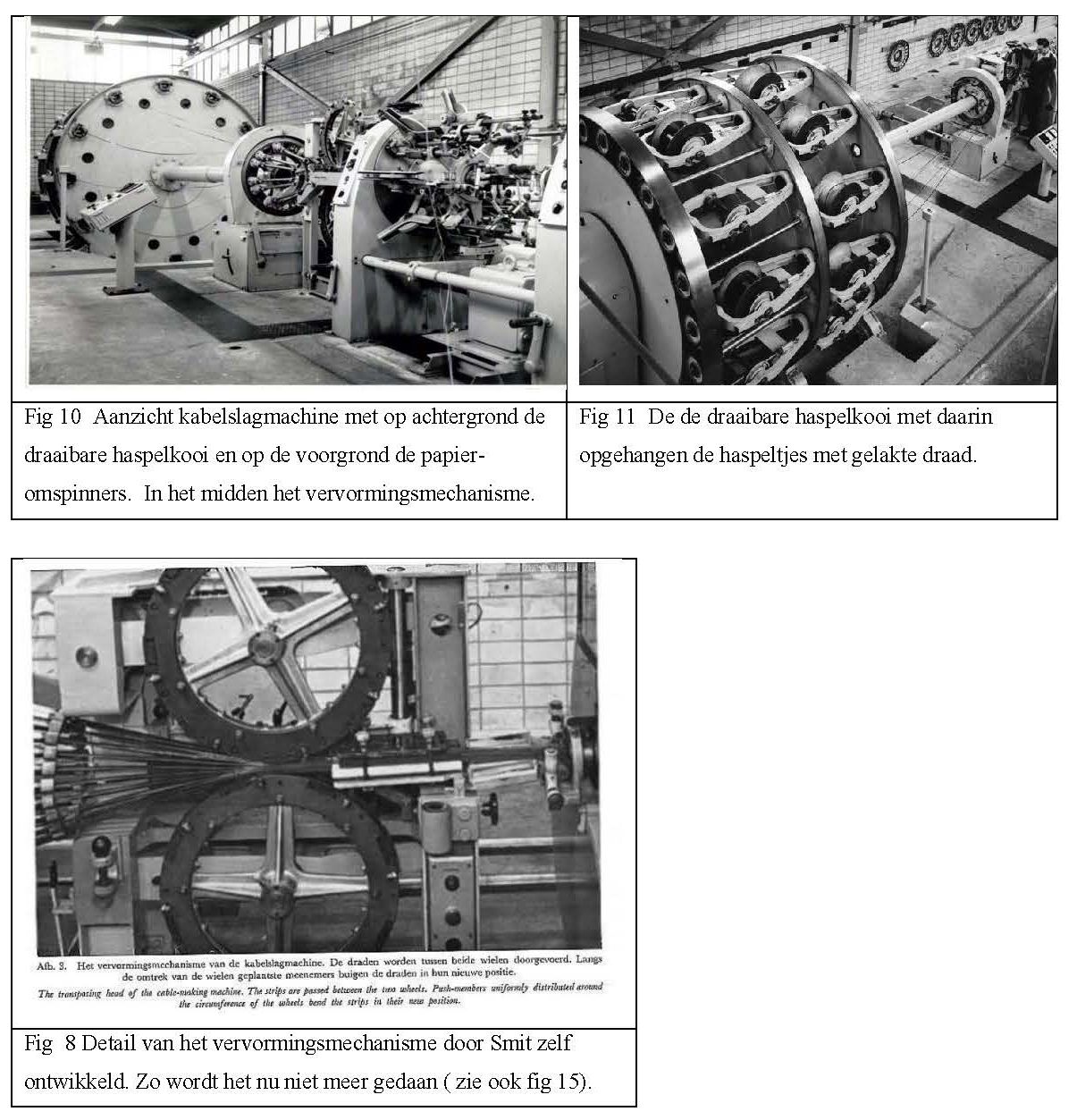

De uitvinding van de kabelslagmachine, door GE (USA) op 31 augustus 1939 gepatenteerd, maakte het mogelijk om veel gelakte draden ( ook wel aders genoemd ) samen te bundelen en dan te isoleren. De aders worden op korte tussen afstand cyclisch verwisseld ( zie fig 7 ) en daarna omwikkelt met papier. De kabel is flexibel genoeg om te wikkelen en vormt toch een goed mechanisch geheel. De naam CTC, een afkorting van Continuous Transposed Conductor, wordt ook wel gebruikt. In dit verhaal beschrijf ik de CTC vanuit het perspectief van Smit als transformator-fabrikant. Er zal nog een apart verhaal komen over de CTC vanuit het perspectief van Smit Draad.

Opm : Het proces heeft wat gelijkenis met het maken van een touw. De Touwslager, zo heet dat beroep, maakt van dunne hennepdraden een dik touw wat een stabiele mechanische constructie vormt en toch flexibel is. Het ambacht van Touwslager kun je in het Openluchtmuseum te Arnhem zien, evenals op trouwens op YouTube. Elke draad was toen voorzien van een dunne laklaag van zo’n 75 μm. het geheel werd omwikkeld met dunne lagen papier die samen een minimale dikte van 0,3 mm hadden voor laagspanningswikkelingen maar soms wel meer dan 1,5 mm voor hoogspanningswikkelingen. De geleider noemt men een Continuous Transposed Conductor ( CTC ). De afmetingen van de kabel was heel wat kleiner dan de som van de afzonderlijke draden met elk hun eigen papierisolatie. Bij het gebruik van CTC wordt de arbeid van het leggen van afzonderlijke aders op de wikkelbank verplaatst naar de kabelslagmachine. Dit resulteert in lagere kosten en minder kans op fouten.

De eerste kabelslagmachine van Smit Draad 1959, Bron: Archief Smit Draad

In een productiegang sla je de kabel, omwikkel je hem met papier en haspel je hem op een mal. Hij is dan meteen klaar voor transport. Je ziet, een heel lange opstelling. Zie ref 3 voor fig 8 t/m fig 11. Het gevolg voor het wikkelproces in vogelvlucht in de vorm twee foto’s van vroeger ( fig 12 ) en nu ( fig 13 ).

Het maken van een kabel stelt hoge eisen aan het lakkwaliteit van de afzonderlijke draden, want die moet over de hele lengte van alle draden goed zijn. Dat betekent dus vele honderden kilometers perfect geïsoleerde lakdraad, die vervolgens bestand moet zijn tegen de mechanische vervormingen bij het cyclisch verwisselen van de aders tijdens de kabelfabricage en bij het wikkelen van de spoel. Smit Draad lakt elk jaar ca 135000 km draad en dat is bijna 3,5 keer de omtrek van de aarde. Men dient daarbij niet uit het oog te verliezen dat zo’n kabel een mechanische constructie op zich is. Je hebt veel ervaring nodig om zo’n kabel te maken, die ook nog eens goed te wikkelen moet zijn bij de transformator-fabrikant.

De lak wordt in meerdere laagjes achter elkaar in een lakstraat aangebracht en dat resulteert tegenwoordig in een dikte van 30 μm. Het zal duidelijk zijn dat eventuele “grote” verontreinigingen, die tijdens het lakproces op de draad plakken, kunnen leiden tot een te lage doorslagspanning, daarom is er veel aandacht voor hygiëne ( net als bij de fabricage van de IC’s bij NXP ). Ter vergelijking : Verf met de kwast aanbrengen resulteert in één natte laag met een dikte van ca 60 μm, dus heel wat meer als één laklaagje in de lakstraat.

De koperdraad werd in het begin omsponnen met katoenvezels voor de elektrische isolatie en dat werd later vervangen door het omwikkelen met papier. Papier dat met olie geïmpregneerd is, is een goed isolatiemedium. Indien het papier een hogere dichtheid heeft, neemt de doorslagspanning nog verder toe. De doorslagspanning neemt nog meer toe als je de gewenste papierdikte opbouwt uit meer, maar dunnere papiertjes.

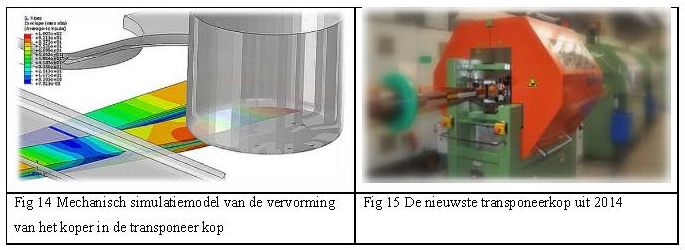

De chemische samenstelling van het papier is ook iets aan te passen, zodat die beter bestand is tegen hogere temperaturen. Je ziet : Het isolatiepapier om een kabel is heel wat meer dan het papier van de krant en deze ontwikkeling zal nog wel verder gaan. De sleutel tot succes voor een kabel met minder isolatie is de beheersbaarheid van het gehele fabricage proces. Je moet daarbij denken aan toleranties op afmetingen, hygiëne, continue bewaking met geautomatiseerde controle systemen, etc… Dat geldt dus voor kabels met aders variërend in aantal van 5 tot 85, variërend van kleine- tot grote aders en variërend van zacht tot zeer hard zilver gelegeerd koper. Een leuke technische uitdaging voor de technici van SmitDraad. Een speciaal ontwikkelde transponeerkop ( fig 15 ) werd met de modernste technieken ontworpen ( fig 14). Men dient zich te realiseren dat zo’n kop wel 150 miljoen bochten per jaar moet zetten en die moeten allemaal goed zijn ( zie ook referentie 4 van Paul Klein Schiphorst).

De toekomst – naar een nog duurzamere en efficiëntere transformator.

De eenvoudigste manier om de verliezen van een transformator te reduceren is het verlagen van de inductie in de kern om zo lagere ijzerverliezen te krijgen en het vergroten van de koperdoorsnede van de geleiders voor lagere koperverliezen Dat resulteert dan wel in een veel groter gewicht en een hogere kostprijs.

Een van de vele technische uitdagingen bij de fabrikant van kernblik is het ontwikkelen van beter kernblik om zo de nul-last verliezen te reduceren. De kabelfabrikant en de transformatorbouwer kunnen de koperverliezen verder verlagen, door transformatoren te ontwerpen met kabels met zo klein mogelijke aders en met zo dun mogelijke lak- en papierisolatie.

De drijvende krachten voor deze ontwikkeling zijn de steeds strengere eisen in de Europese richtlijnen en de hoge verlieswaarderingen van de elektriciteitsbedrijven. De kostprijs van de transformator zal daardoor wel toenemen, maar dat zal ruim gecompenseerd worden door de kostenbesparing van de lagere verliezen. De “dure” transformator zal uiteindelijk veel goedkoper zijn over zijn hele levensduur van zo’n 50 jaar. Een duurzamere en efficiëntere transformator loont dus op de lange termijn!.

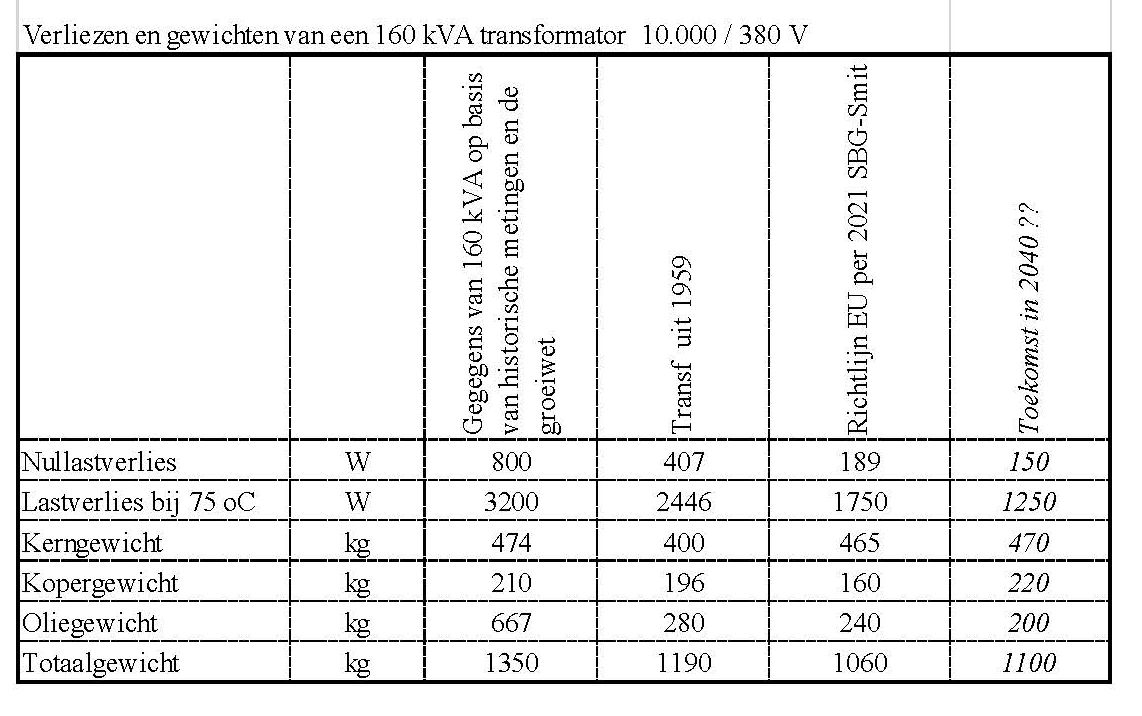

In onderstaande tabelletje zie je de ontwikkeling van verliezen en gewichten in de loop der tijd van een Smit Transformator. Geeft een goed beeld waar we vandaan komen, waar we nu staan en waar we naar toe moeten in de toekomst.

- Magnetische materialen in de energietechniek Prof. Dr. Ir. H.G. Nolen

- DE INGENIEUR E. Elektrotechniek 65-e Jaargang No 50 11 december 1953 pag 201 - 207

- Het magnetisch circuit van de moderne transformator Ir C.Kroon ELEKTROTECHNIEK 65(1987) 5 mei

- Kabel geslagen uit rechthoekige koperdraden met lakisolatie en zijn toepassing in transformatorwikkelingen. J. Wildeboer Smit Mededelingen 18 (1963) No 2 pag 48 - 57

- WIRES_AND_TRANSPOSED_CABLES_IN_TRANSFORMERS

- Presentatie van Paul Klein Schiphorst op het Weidman seminar 2015

Reacties mogelijk gemaakt door CComment