Inleiding

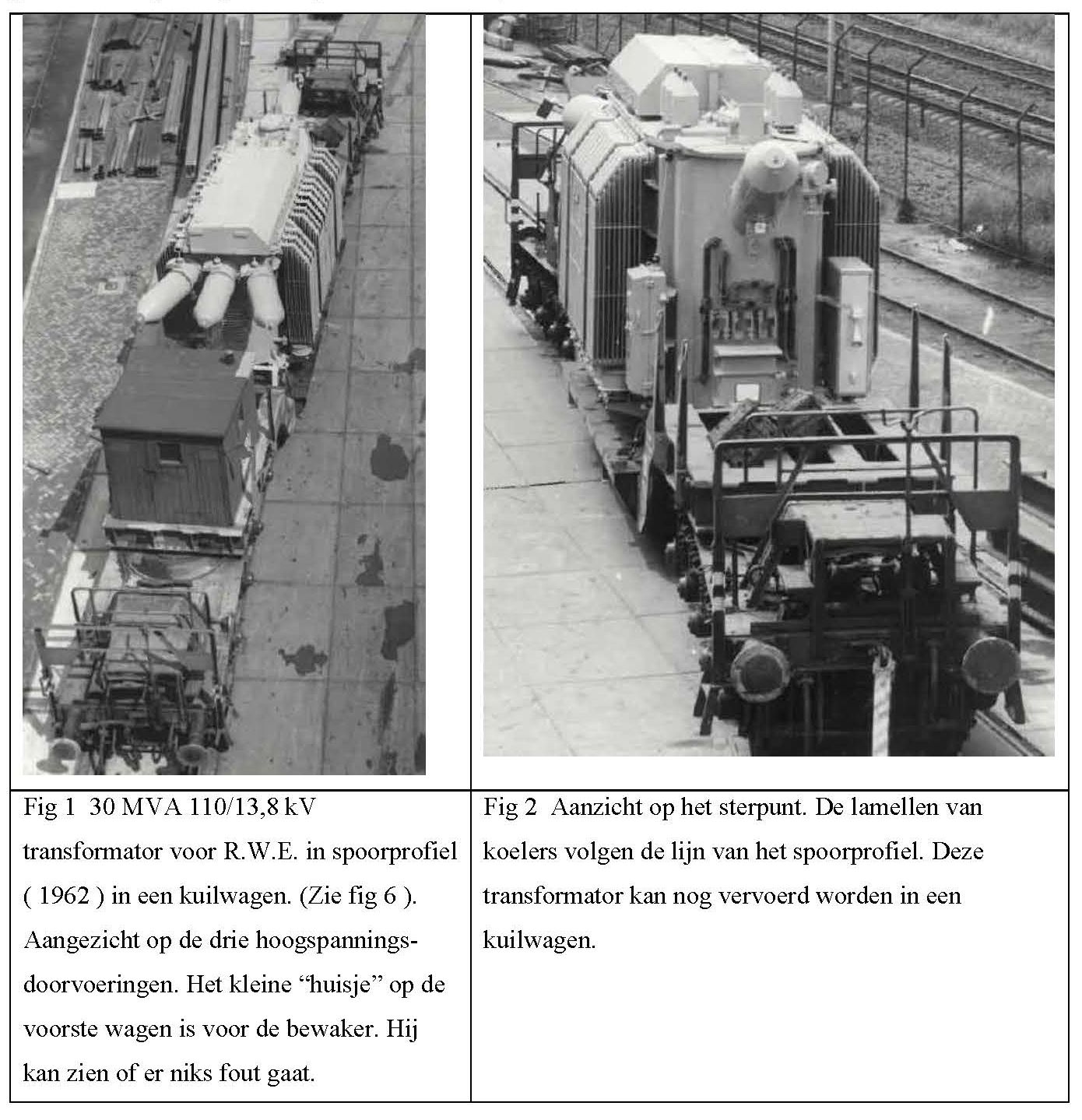

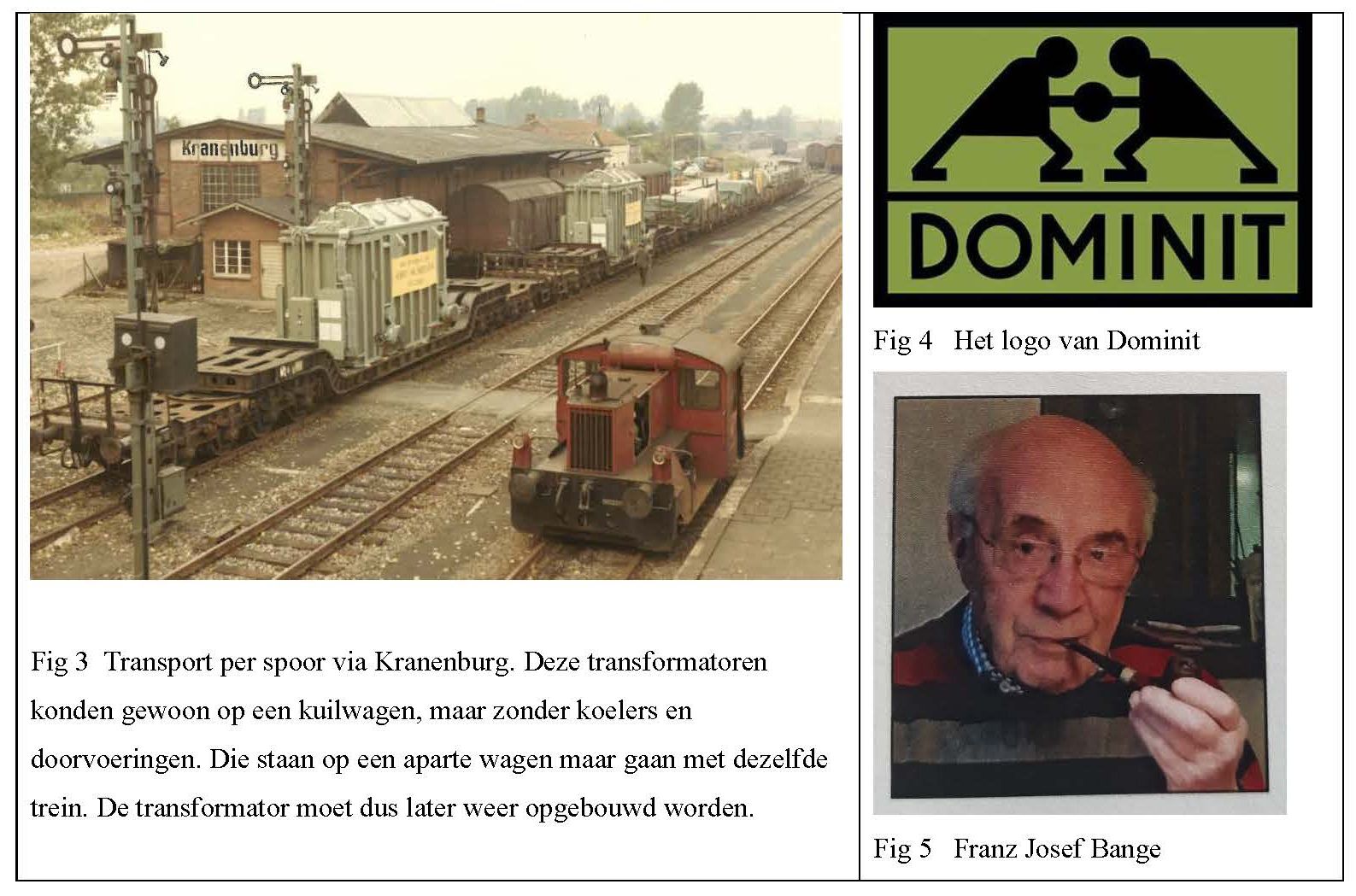

Smit was de grootste leverancier van transformatoren in Nederland, maar de omvang van die markt is nu eenmaal beperkt. Smit wilde zich nog meer gaan richten op de export en de Duitse markt ligt letterlijk naast de deur. Elke markt heeft zijn eigen specificaties, normen en manier van samenwerken. Een stap over de grens is dus niet zo simpel, alhoewel er wel eens een transformator gemaakt was ( zie fig 1 t/m fig 3 en literatuur 5 ).

Je moet bewijzen dat je de kennis en kunde hebt om grote transformatoren te bouwen. De klant moet ook het vertrouwen hebben dat je dat kunt volgens zijn specificatie. Dat geldt des te meer naarmate de spanningen groter zijn dan 220 kV en de vermogens groter dan 100 MVA.

Er deed zich een goede kans voor om de stap te vergemakkelijken naar de Duitse markt. Lepper, een Duitse transformatorfabrikant met meerdere fabrieken, werd in 1969 overgenomen door ASEA uit Zweden. Een van deze fabrieken ging nu samenwerken met Smit. Deze fabriek in Brilon maakte ook nettransformatoren zoals in de transformatorhuisjes, maar ook grotere transformatoren tot een vermogen van zo’n 40 MVA en een spanning van 110 kV. Er ontstond een levendige uitwisseling

van ideeën en ervaringen, tot beider voordeel.

Lepper-Dominit werd vertegenwoordiger van Smit op de Duitse markt. De specifieke technische kennis en de commerciële connecties van Lepper-Dominit kwamen daarbij goed van pas. De samenwerking eindigde midden 1972. Smit ging zelfstandig verder met een “Vertriebsbüro” in Brilon. Franz Josef Bange werd vertegenwoordiger van Smit op de Duitse markt. In de elektriciteitswereld kende hij iedereen, maar iedereen kende ook Franz Josef. Hij zorgde er voor dat alle correspondentie in correct Duits was geschreven en hij was in alles heel punctueel. Franz Josef was vooral een markante persoonlijkheid, die af en toe gezellig een pijp opstak.

2 De samenwerking op het gebied van kleine transformatoren

De transformatoren voor de Duitse markt moeten aan strenge eisen voldoen. Het geluidsniveau van de transformator moest véél lager zijn dan in Nederland. Het meeste geluid wordt gemaakt door de kern en de constructie van de kern was dus een belangrijk punt van aandacht. Als er mechanische drukspanningen in het blik ontstaan, gaat het blik harder trillen en maakt de kern dus meer geluid.

Een kern wordt gestapeld met kernblik. In de kernblik ponste men gaten en daar stak men een bout door. De kernblikken werden dus bij elkaar gehouden door een constructie met veel bouten. De mechanische spanningen waren ter plaatse van de bout heel groot. Smit maakte de kernpoot al zonder bouten, maar met bandages. De jukken werden nog gebout. Lepper had de volgende stap al gemaakt: Kleine kernen werden in zijn geheel gelakt, zodat de blikken aan elkaar plakten. Bandages zijn dan ook niet meer nodig. Smit leerde van Lepper hoe je dat moest doen.

Het stapelpatroon van de kernblikken werd aangepast zodat het magnetische veld gemakkelijker over kan steken van de kernpoot naar het juk. Dat resulteert in een verdere verlaging van geluid EN verliezen. Voor meer informatie zie een eerder verhaal over de verliezen : De verliezen van de transformator (willemsmithistorie.nl)

De constructies en productiemethoden van alle onderdelen, zoals kern, wikkelingen en kasten werden vergeleken en de “best practices” werden toegepast. Dit alles resulteert in goedkopere transformatoren met lagere verliezen en lager geluidsniveau. Jacques Claessen was de juiste persoon om dit proces in goede banen te leiden. Hij had een uitgebreide ervaring van ontwerp, constructie, productie en beproeving van kleine transformatoren.

3 De introductie van grote 220kV en 400 kV transformatoren.

De Duitse elektriciteitsbedrijven hebben als filosofie dat de transformatoren per spoor vervoerd moeten worden EN dat er op de plaats van bestemming (bijna) geen montage werk nodig is. Duitsland kent niet de waterwegen zoals Nederland en de sneeuw in de winter maakte het transport over de weg ook moeilijker. Een transformator kan zo dus snel verplaatst worden en daarna ook snel in bedrijf worden genomen. Het logistieke voordeel is dus heel groot, maar de transformator kost wel iets meer. Een nieuwe markt betekent nieuwe technische uitdagingen. Smit maakt zo stappen in de ontwikkeling van de transformator, waaruit ook weer nieuwe technische oplossingen ontstaan. Drie daarvan wil ik hier specifiek noemen.

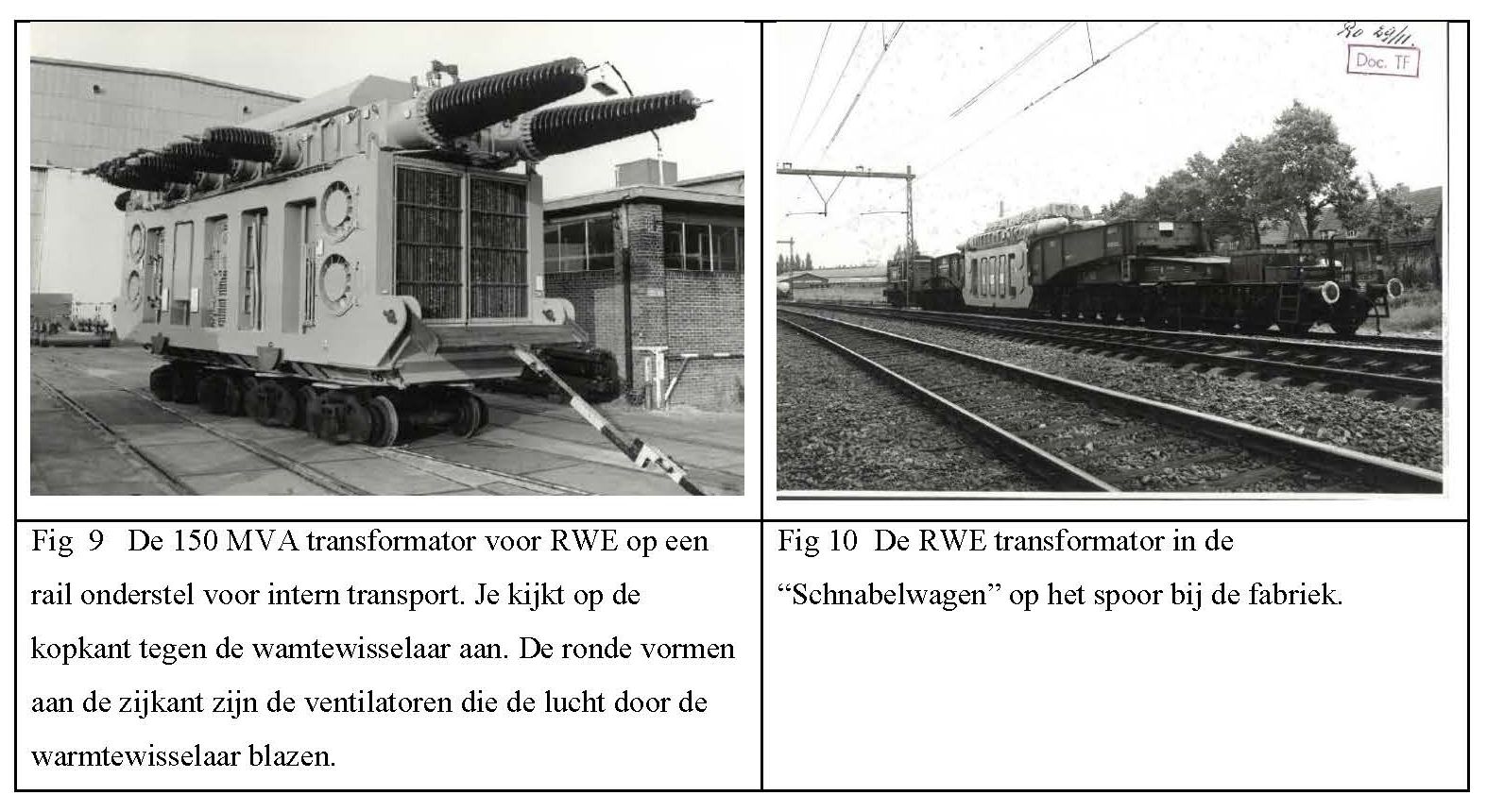

Als eerste: Het transport met de “Schnabelwagen”

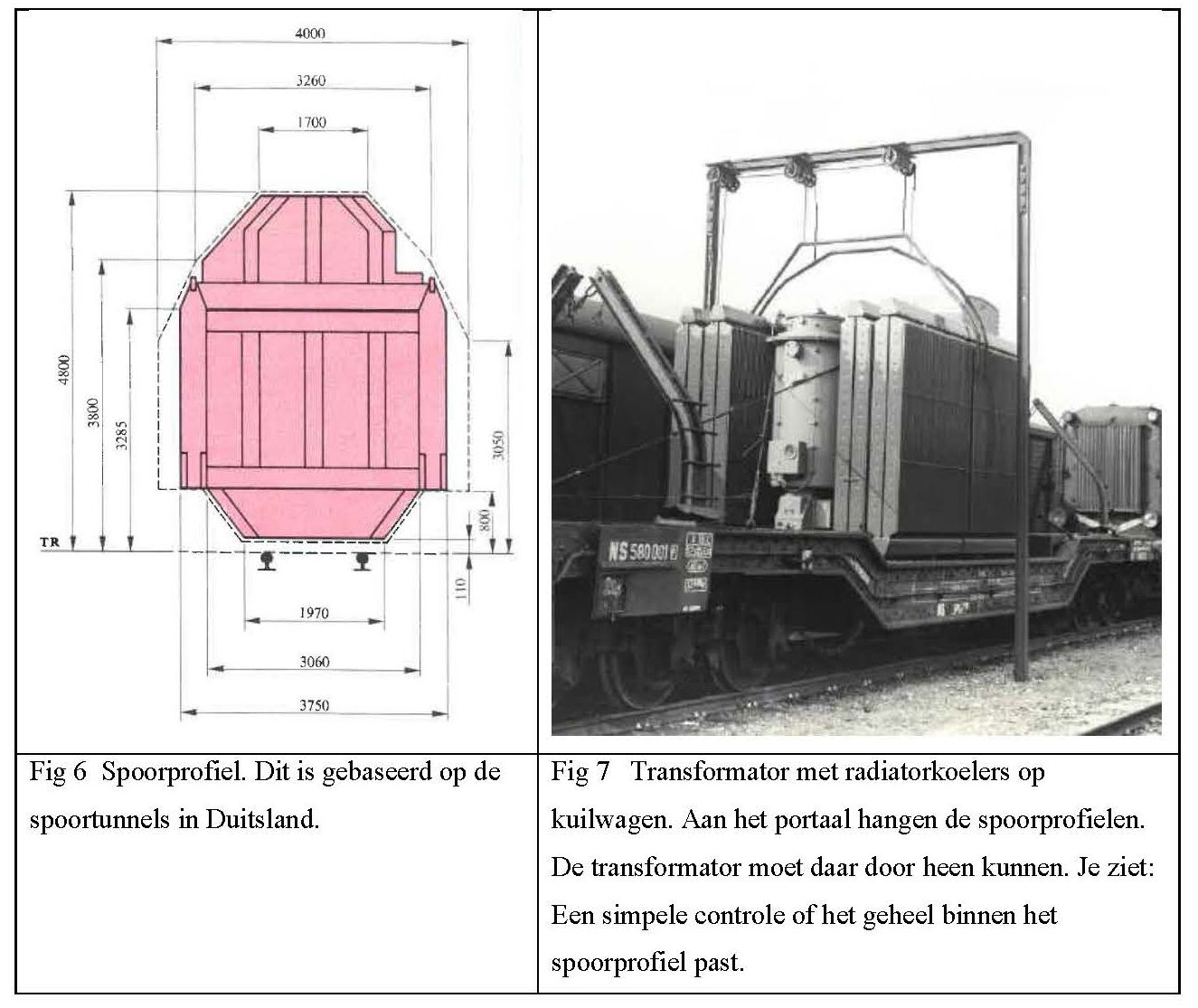

Smit was gewend om het actieve deel ( dat zijn de kern en wikkelingen samen ) te ontwerpen en daar dan een kast omheen te tekenen. De afmetingen en gewichten van een transformator leverde in Nederland, met al zijn waterwegen, toch nooit een transportprobleem op. In Duitsland is de omtrek van de kast gegeven ( zie fig 6 en fig 7 ) in de vorm van het spoorprofiel. ( zie ook: Omgrenzingsprofiel - Wikipedia ). Smit moet binnen die omtrek een kast ontwerpen met daarin een actief deel. De transformator is echter zo groot, dat hij niet meer op de kuilwagen past. De kast wordt nu zodanig ontworpen dat het deel is van de transportwagen. Het hele gewicht van de transformator hangt tussen twee punten aan voor- en achterkant. Het transport kan dan met een “Schnabelwagen”.

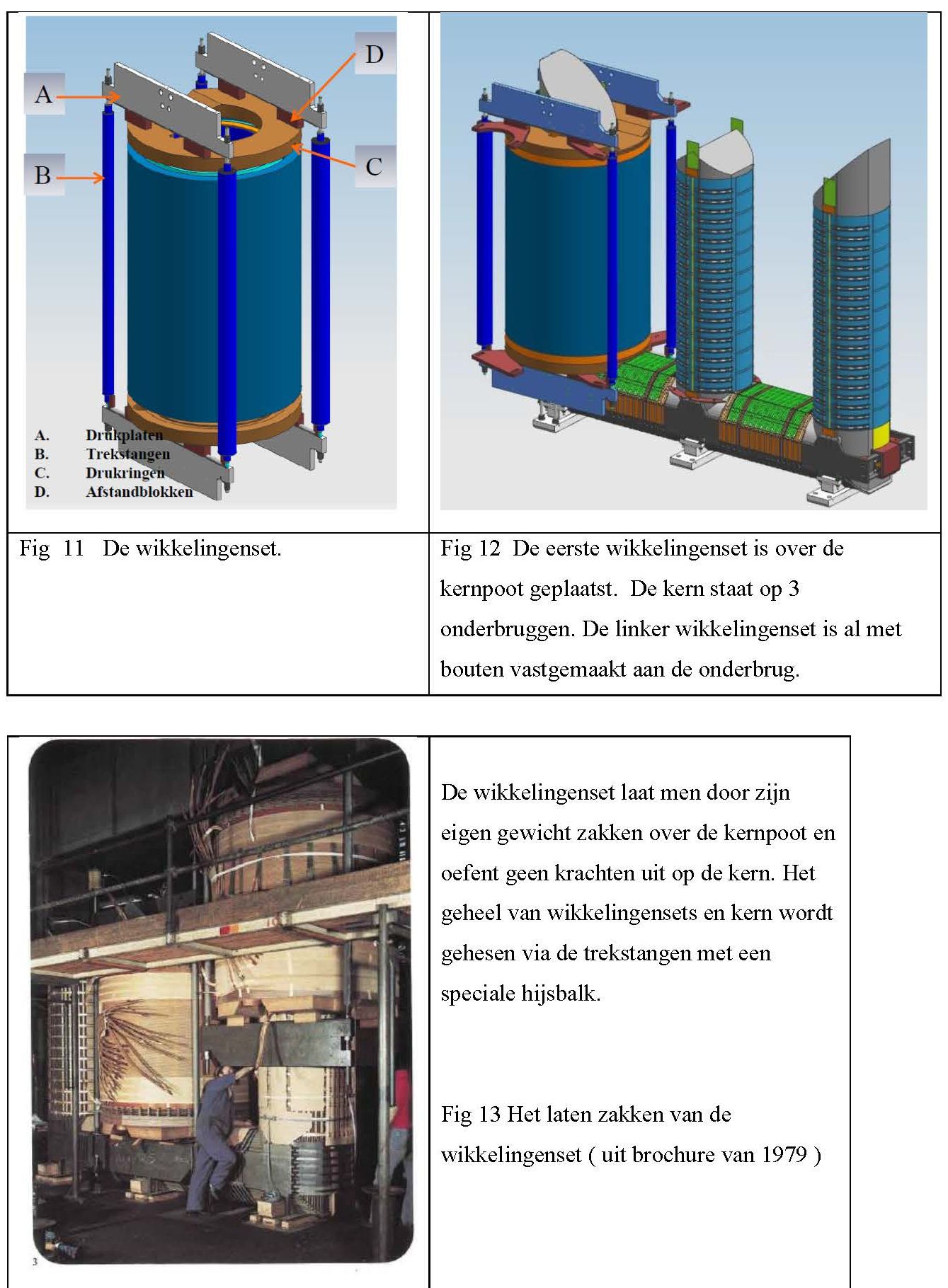

Die bestaat uit twee delen en daartussen hangt de transformator. De transformator “zweeft” dan 110 mm boven de rails. ( zie fig 10 en bijlage A - fig A.8 en A.9 ) Op youtube is een filmpje over een modelspoor trein met Schnabelwagen. Je ziet dan precies hoe zo’n Schnabelwagen werkt en hoe die de bocht neemt. https://youtu.be/vFfzygkjBeM

De twee zijkanten van de kast vormen samen een brugdeel, zoals je ziet bij spoorbruggen over rivieren en kanalen. Een brugdeel overbrugt de afstand tussen twee pilaren. De ruimtes tussen de stalen delen van een brugdeel zijn open. De “open” ruimtes in de zijkanten van de kast kun je opvullen. Je plaatst hierin de voedingen en besturingen van regelschakelaar, pompen en ventilatoren.

Het geheel blijft zo ook binnen het spoorprofiel. (zie fig 7, fig A.7 en B.7 ). Je gaat zo ook efficiënt om met de beschikbare ruimte.

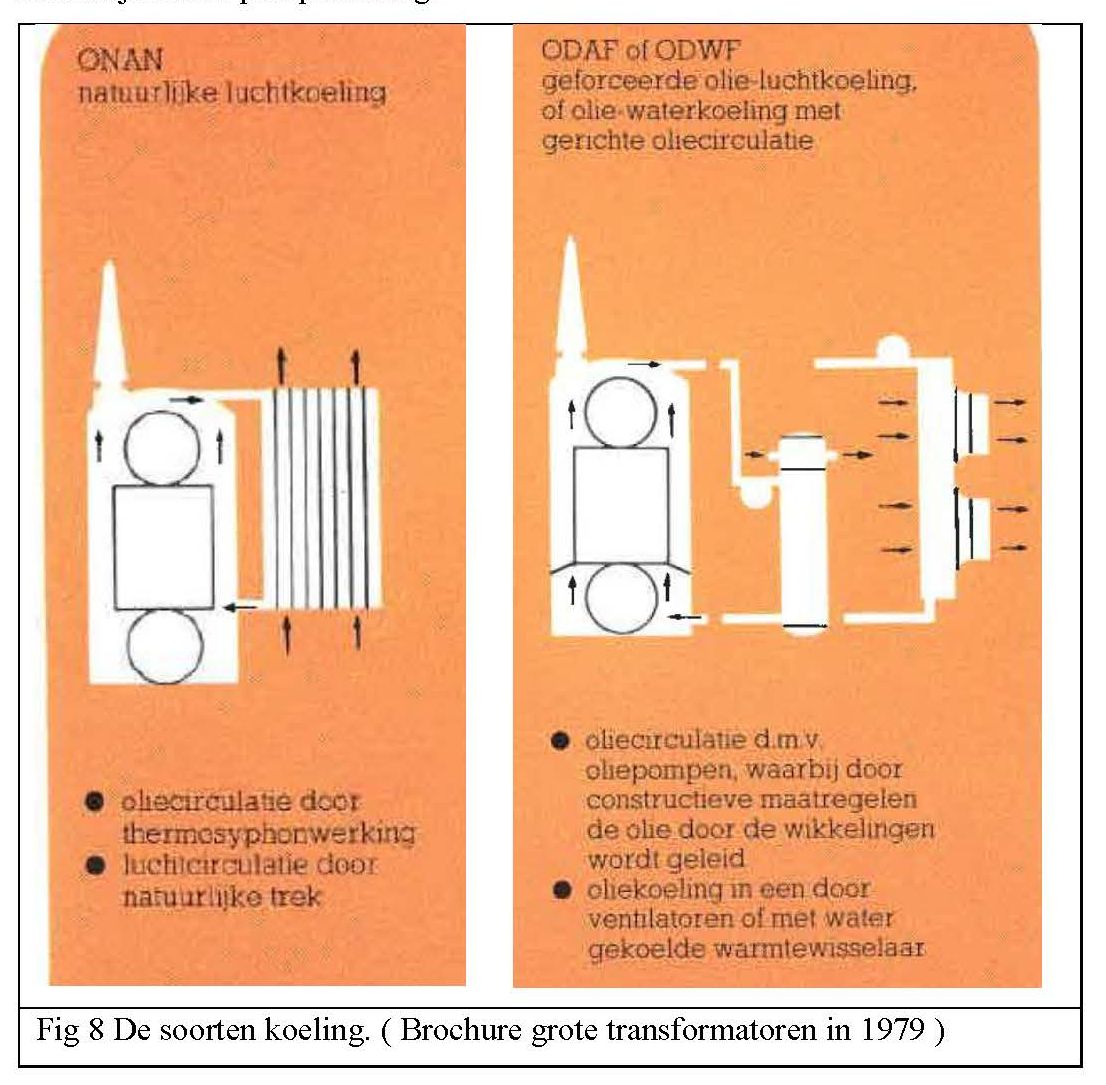

Als tweede: De koeling van de transformator

De verliezen van de transformator werden altijd afgevoerd via radiatorkoelers, maar die hebben flinke afmetingen (zie fig 7 ). Een veel kleiner koelsysteem is dus nodig. De transformator olie wordt rechtstreeks door de wikkelingen gepompt ( “Oil Directed” heet dat ) en de warme olie stroomt vervolgens door warmtewisselaars. Die warmtewisselaars hebben veel kleinere afmetingen dan de radiatorkoelers en zijn gemonteerd in de lengterichting van de transformator tussen de ophangpunten

van de Schnabelwagen. ( Zie fig 9 en fig A.7 ). Die koelmethode is wel wat duurder EN je hebt natuurlijk flinke pompen nodig.

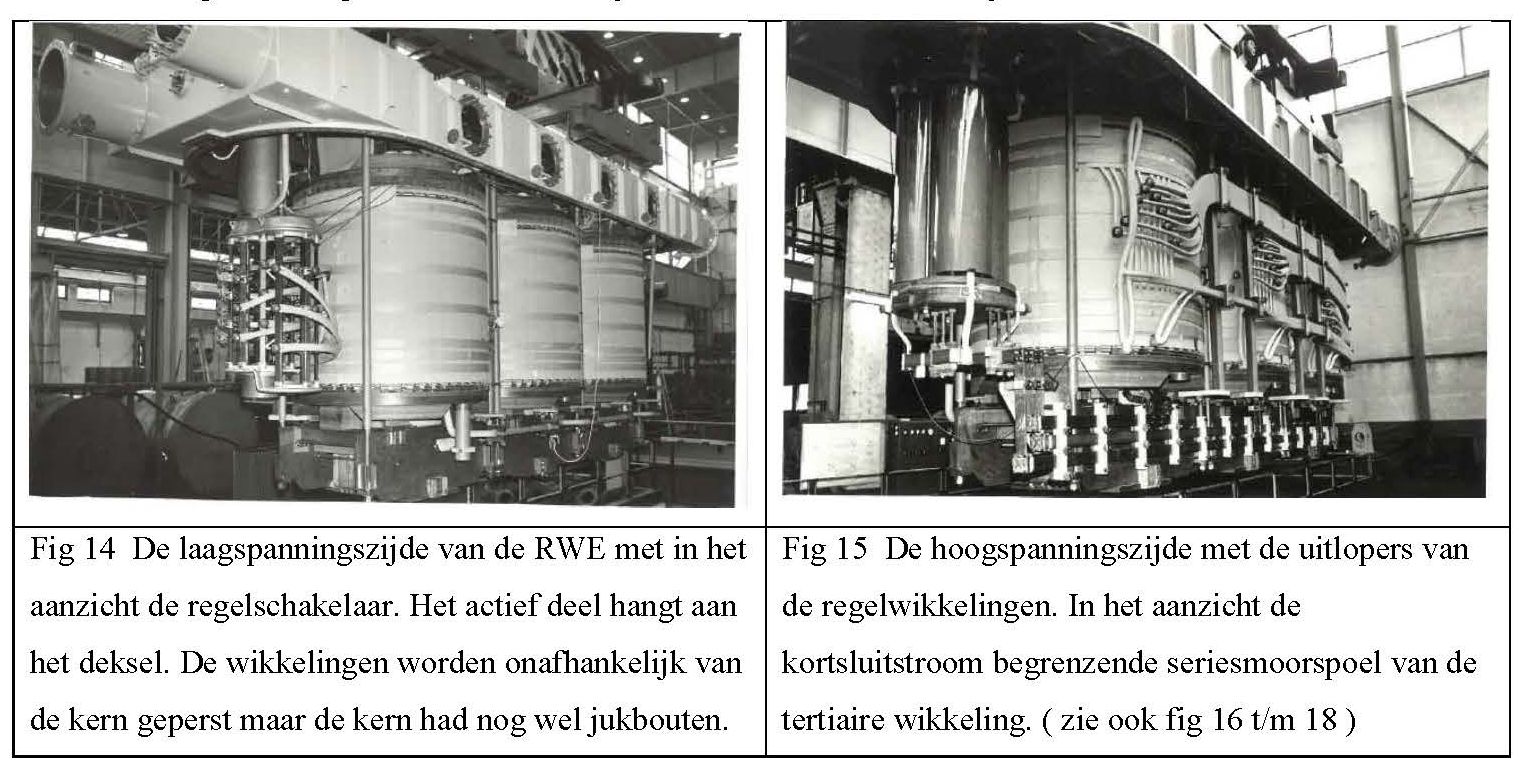

Als derde : De onafhankelijke aandrukconstructie Het geluidsnivo moest omlaag en daarom moest de constructie aangepast worden. Alle kernbouten moesten worden vervangen door bandages. De wikkelingen mogen ook geen krachten meer doorgeven aan de kern.

Het klinkt simpel. Je ontkoppelt de wikkelingen en de kern mechanisch, maar alles moet wel heel blijven tijdens de fabricage, het transport en in bedrijf. Je moet het geheel wel (verticaal) kunnen hijsen, zowel in de fabriek als bij transport. De stootkrachten in de lengterichting zijn groot tijdens het rangeren en het (hard) remmen van een trein. Het langdurig slingeren van een schip geeft zijwaartse bewegingen die opgevangen moeten worden. Als de transformator in een aardbevingsgebied staat, zoals Californië in de USA, dan moeten de schokkende bewegingen weerstaan worden. Je ziet, dat alles betekent nog al wat voor de constructie.

Lepper gebruikte al zwaar hydraulisch gereedschap in de produktie. Je kunt met hydrauliek grote krachten heel gecontroleerd aanbrengen. Smit leerde daar van en ontwikkelde toen hydraulisch gereedschap voor grote transformatoren. Je kunt dan bestaande constructies vereenvoudigen en mechanisch verbeteren.

Deze ontwikkeling van de constructie ging met kleine stappen want elke stap moet je in de praktijk toetsen. Het uiteindelijke resultaat is de onafhankelijke aandrukconstructie, uniek in de transformatorwereld. Dit idee is bedacht door de constructeurs Piet Versteegen en Ton Sliepenbeek onder de leiding van Geert Hulsink.

Het idee heel kort omschreven:

De samenstelling van de wikkelingen van een fase inclusief al het isolatiemateriaal noemt men een wikkelingenset. De wikkelingenset wordt in de spoelenmontage apart opgebouwd. Elke wikkelingenset heeft zijn eigen aandrukconstructie en wordt geperst met de eigen trekstangen ( zie fig 11 ).

4 De eerste opdracht voor een grote transformator.

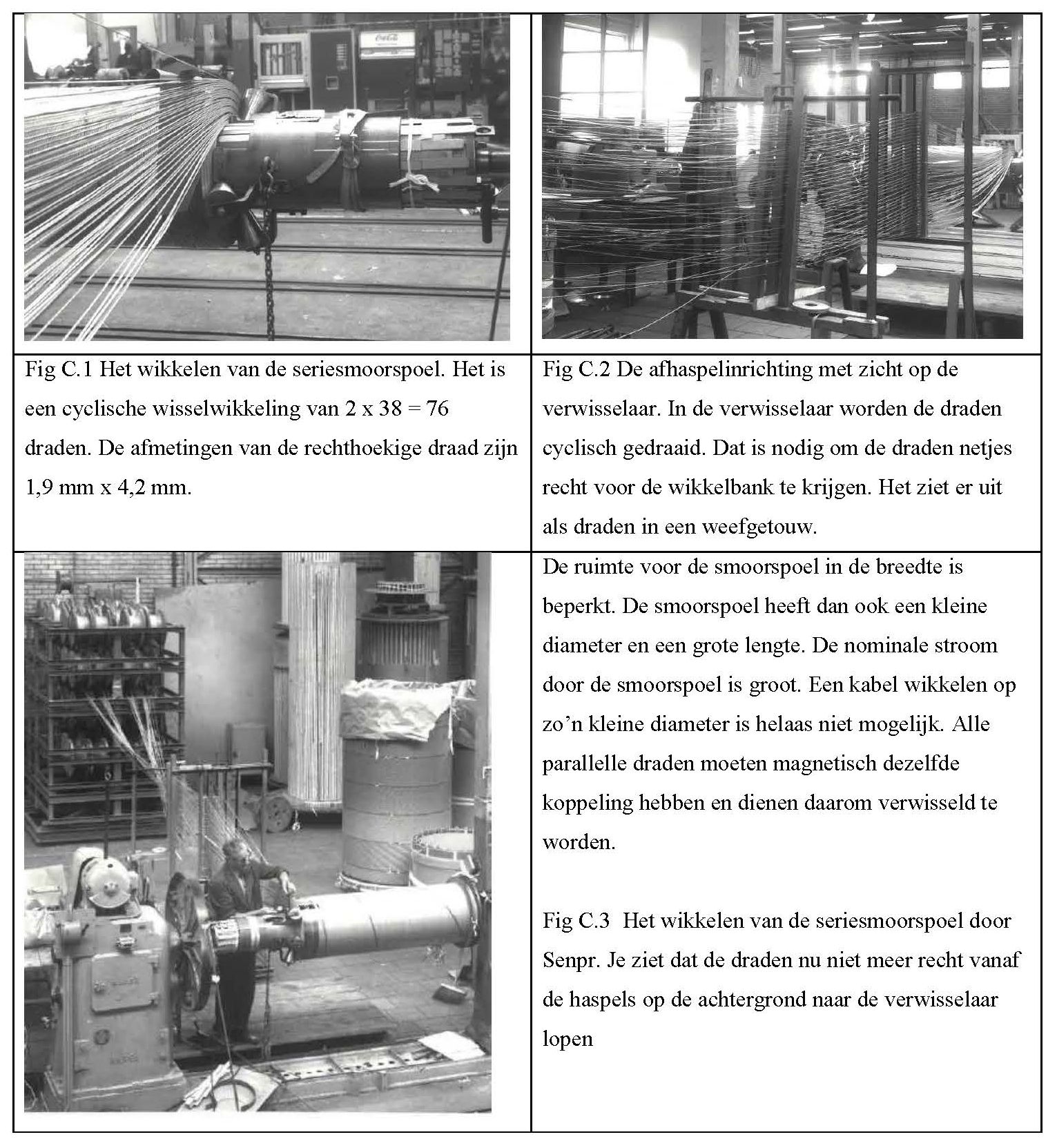

R.W.E was de eerste die een grote transformator bestelde. De transformator van 150 MVA heeft een regelbare hoogspanning van 220 kV. De laagspanning was 110 kV en de spanning van de tertiaire wikkeling was 13,8 kV. ( In vakjargon: 150 MVA 220R / 110 /13,8 kV in Yyd ). De tertiaire bevat ook nog een seriesmoorspoel om de kortsluitstroom te beperken ( zie bijlage C ). De koelers en de hoogspanningsdoorvoeringen moeten op de transformator blijven tijdens transport ( Zie fig 10 ). De

110 kV en 13,8 kV doorvoeringen zijn er tijdens transport dan wel af, maar intern zit een druppeldichte olie barrière. Het monteren van de doorvoeringen kan dan snel. De transformator moet alleen nog met olie gevuld te worden. Hij kan daarna meteen in bedrijf.

In bijlage A en bijlage B staan de foto’s van twee transformatoren die Smit in diezelfde periode ook in opdracht kreeg. De spanning en het vermogen zijn een paar maten groter dan de RWE.

Smit kreeg zo goede referenties op de Duitse markt en nog vele orders zouden volgen. De namen van de klanten veranderen dan wel, maar de specificaties veranderen maar heel weinig. Het spoorprofiel is nu eenmaal een gegeven en nieuwe transformatoren moeten qua vermogen en spanning ook elektrisch in het net passen.

5 Het heden en de toekomst

De energietransitie zorgt ook in Duitsland voor een flinke uitbreiding van het elektriciteitsnet. De eisen op het punt van geluid en verliezen worden ook steeds strenger, dus technische uitdagingen zullen er altijd wel blijven.

De elektriciteitstransporten over lange afstanden maken ook de inzet van dwarsregelaars en shuntsmoorspoelen noodzakelijk. Smit heeft recent 400 kV shuntsmoorspoelen geleverd met een vermogen van 120 MVAr en zeer lage geluidsnivo’s. Een dwarsregelaar voor het Duitse net is nog niet gemaakt, maar al wel voor het Deense, Zwitserse en Franse net. Het is gewoon een kwestie van tijd dat er zo’n opdracht komt.

TenneT – Duitsland wil een bestaande 230 kV verbinding ombouwen naar 400 kV. Er kan dan meer vermogen over die lijn. Je koopt als eerste een transformator die omklembaar is van 230 kV naar 400 kV. In eerste instantie staat die in de 230 kV stand en als de hele hoogspanningslijn aangepast is, dan klem je de transformator om naar 400 kV.

Transformatoren met langs en scheefregeling ( “Schrägregelung” in het Duits ) worden in bepaalde net configuraties toegepast. De regelwikkeling van ene fase staat dan in serie met de hoogspanningswikkeling van de andere fase. Je regelt dan spanning en fasehoek tegelijk. Je kunt zo de spanning en de vermogensverdeling in het net wat sturen. De regelwikkeling is omschakelbaar. In de ene stand van de omschakelaar wordt alleen de spanning geregeld en de in andere stand wordt er scheef geregeld. De energietransitie, met al zijn wisselende energiestromen, maken dit soort speciale transformatoren noodzakelijk.

De goede referenties in Duitsland zorgden voor bekendheid in de omringende landen, zoals Zwitserland en Denemarken.

In Denemarken staan al 400 kV transformatoren en dwarsregelaars van Smit. In Zwitserland wilde Swissgrid een serieschakeling van een 400 kV transformator en dwarsregelaar als eenfase unit samen in een kast. Drie van zulke kasten vormen dan een driefase bank. De klant wilde op locatie ook hoogspanningstesten uit laten voeren. Deze testen werden gedaan met de mobiele test container van Smit ( zie fig 17 ) Deze container vormt een uitdagende werkplek voor technici. Hij is al ingezet op veel plaatsen in West Europa.

6 Conclusies

Smit Transformatoren draagt zijn steentje bij aan een betrouwbaar elektriciteitsnet in Duitsland.

In het verleden, het heden en in de toekomst. De energietransitie vereist veel grote transformatoren voor de noodzakelijke uitbreidingen van het elektriciteitsnet. Dat is niet alleen in Nederland, maar ook in West-Europa en de U.S.A. De toenemende complexiteit van het elektriciteitsnet vraagt ook om transformatoren met bijzondere eigenschappen. Die zijn nodig voor een stabiele spanningshuishouding en een goede vermogensverdeling in het elektriciteitsnet.

Je ziet, een technicus verveelt zich nooit bij Smit. Dat was vroeger al, maar dat is nu nog steeds. Hij/zij draagt daarnaast ook bij aan een succesvolle energietransitie.

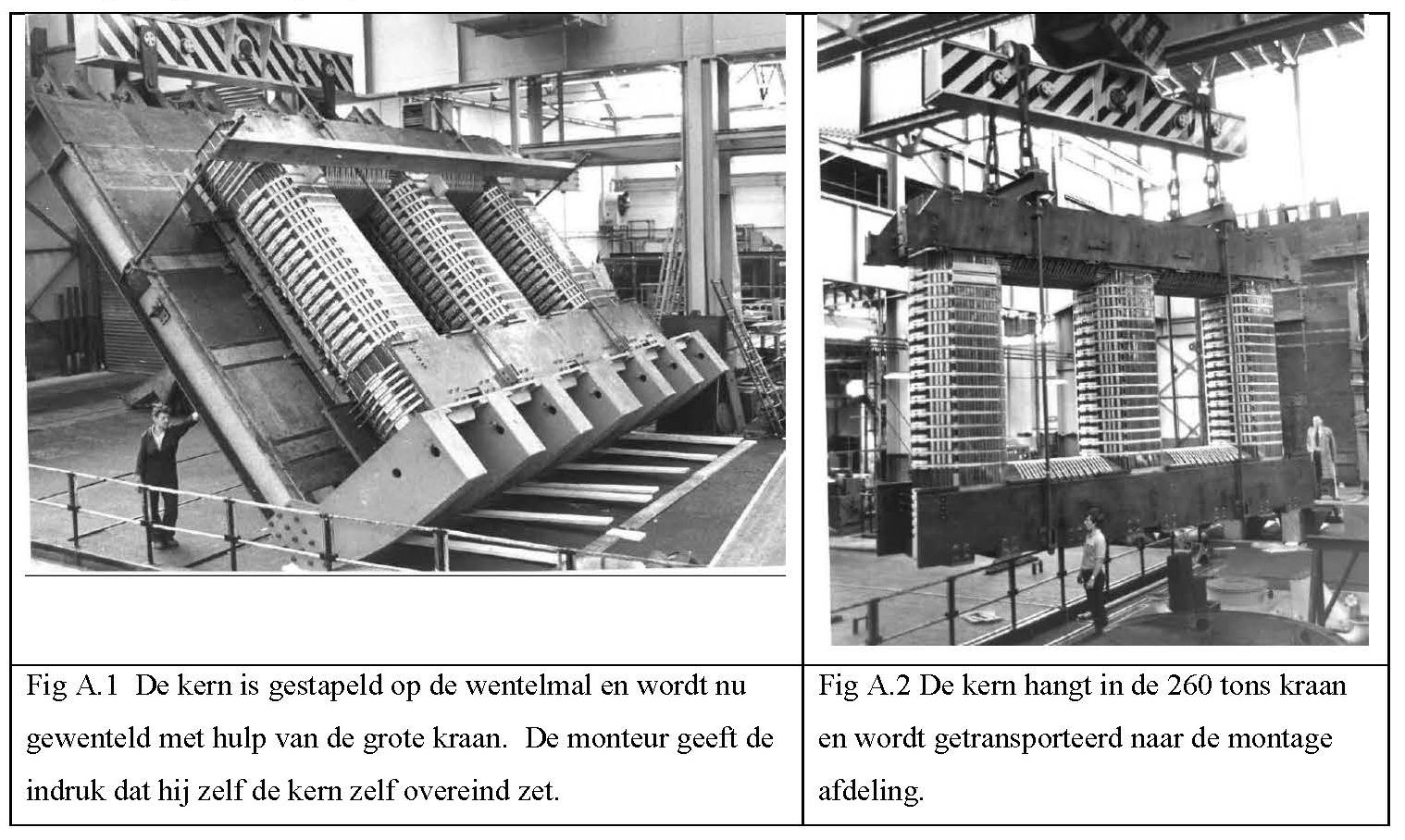

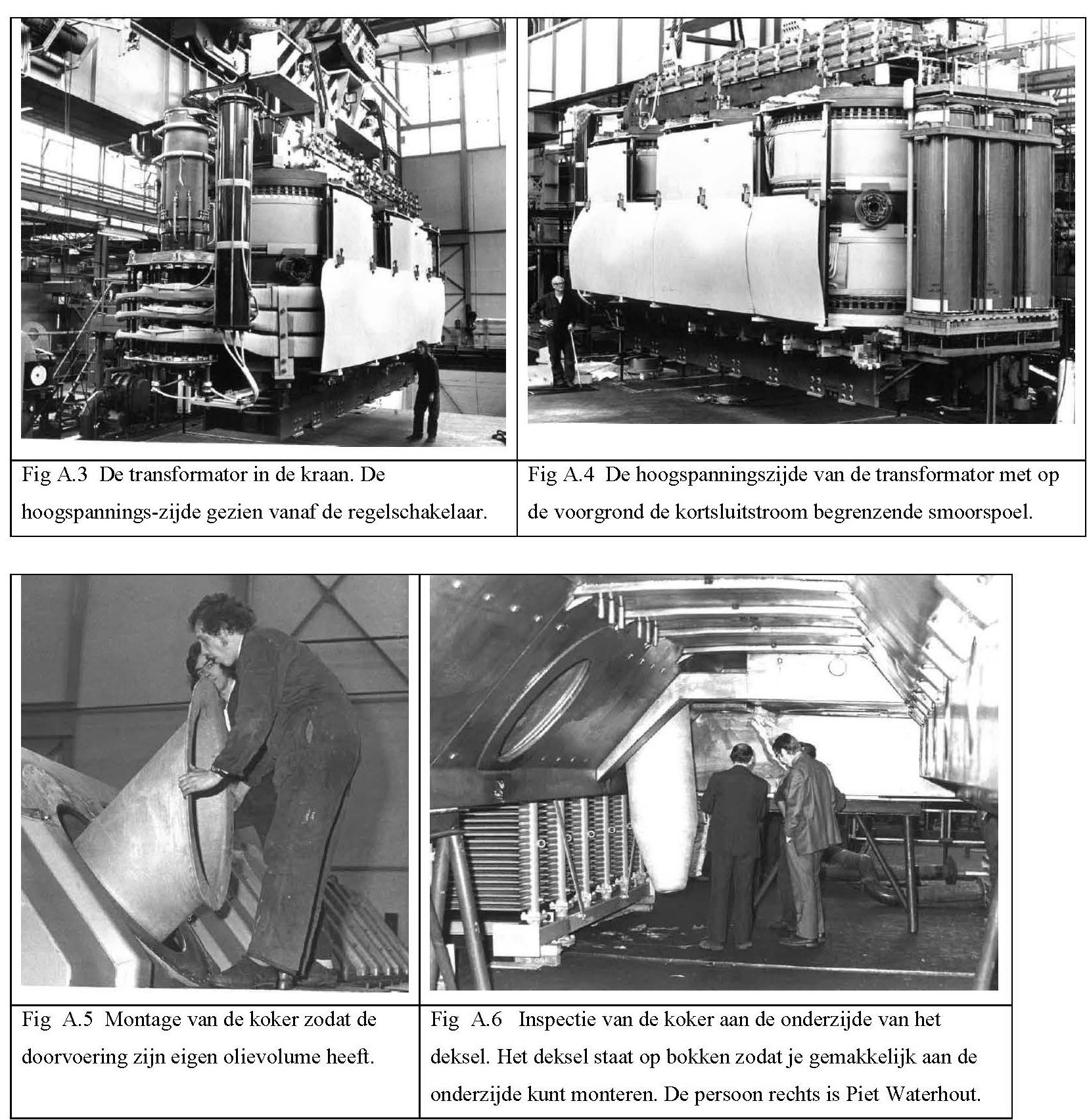

Bijlage A HEW Hamburg Transmissietransformator 300 MVA 400R / 110 / 36 kV in 1971. Deze transformator was al weer een maatje groter dan de RWE. Niet alleen qua vermogen, maar ook qua spanning. De warmtewisselaars koelers zaten ook aan de kopkanten, maar moesten wel gedemonteerd worden tijdens transport ( zie fig A.7 en A.8 ).

De onafhankelijke aandrukconstructie was nog in ontwikkeling. Deze kern heeft nog wel jukbouten, maar de wikkelingensets zijn mechanisch niet gekoppeld aan de kern. De trekstangen zitten langs de kernpoten aan de binnendiameter van de wikkelingen. De drie wikkelingensets hebben ook nog een gezamenlijke persconstructie.

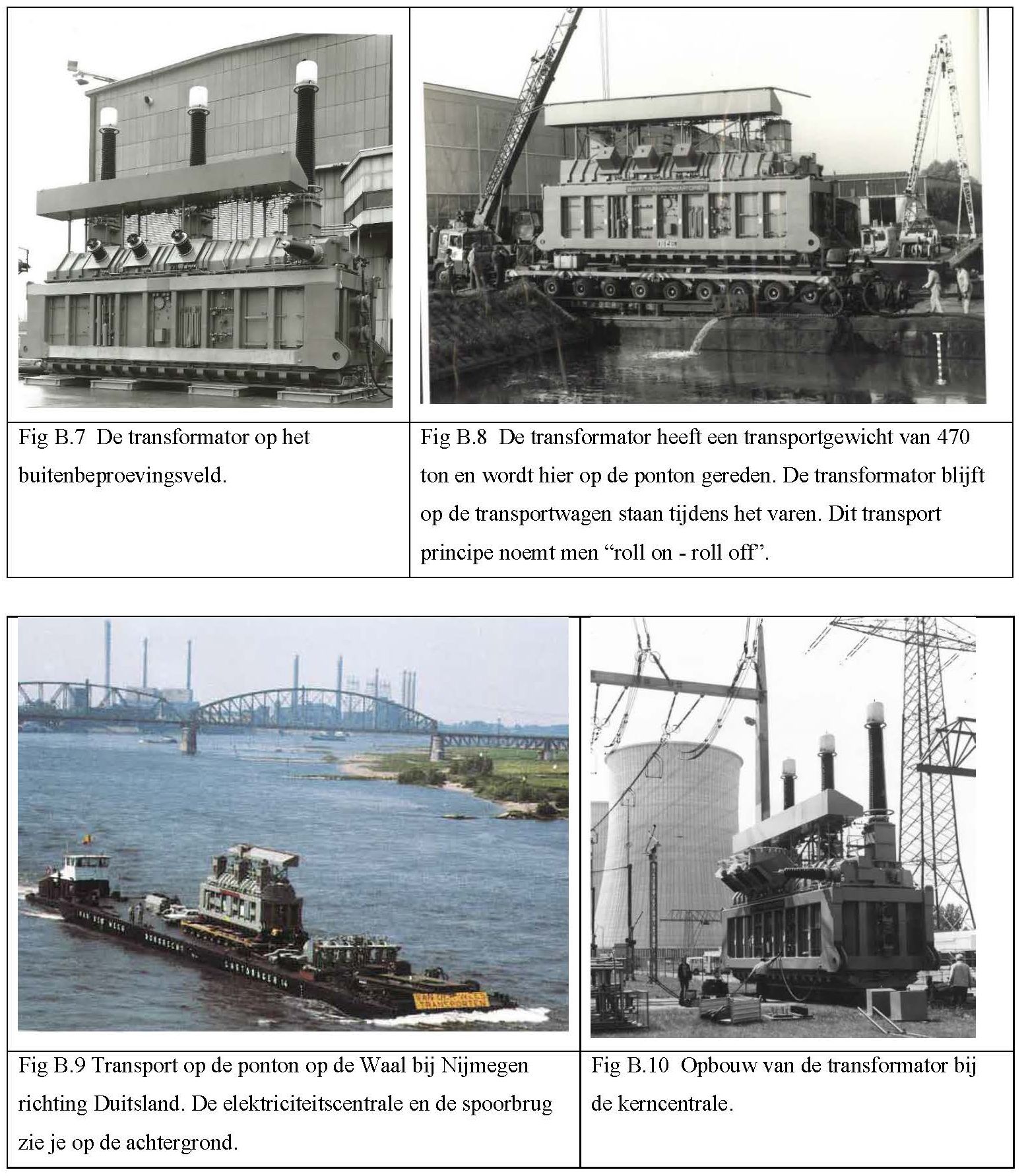

Bijlage B Machine transformator van 725 MVA 400R / 27 kV in 1973 voor een kerncentrale.

Die machine transformator was bestemd voor de kerncentrale in Biblis en dit was ook meteen de grootste die Smit tot dan toe ooit in opdracht kreeg. Het ontwerp was zeer complex omdat hij in het spoorprofiel moest passen EN de 400 kV ook regelbaar moest zijn. Het was “gewoon” de standaard machinetransformator voor de Duitse kerncentrales. De grote machine transformatoren voor de Nederlandse centrales zijn veel simpeler, alhoewel het vermogen nagenoeg hetzelfde is.

Die machinetransformatoren kunnen vervoerd worden over het water EN hebben geen regelwikkeling. De transformator voor de Amercentrale in Geertruidenberg had wel een vermogen van 780 MVA.

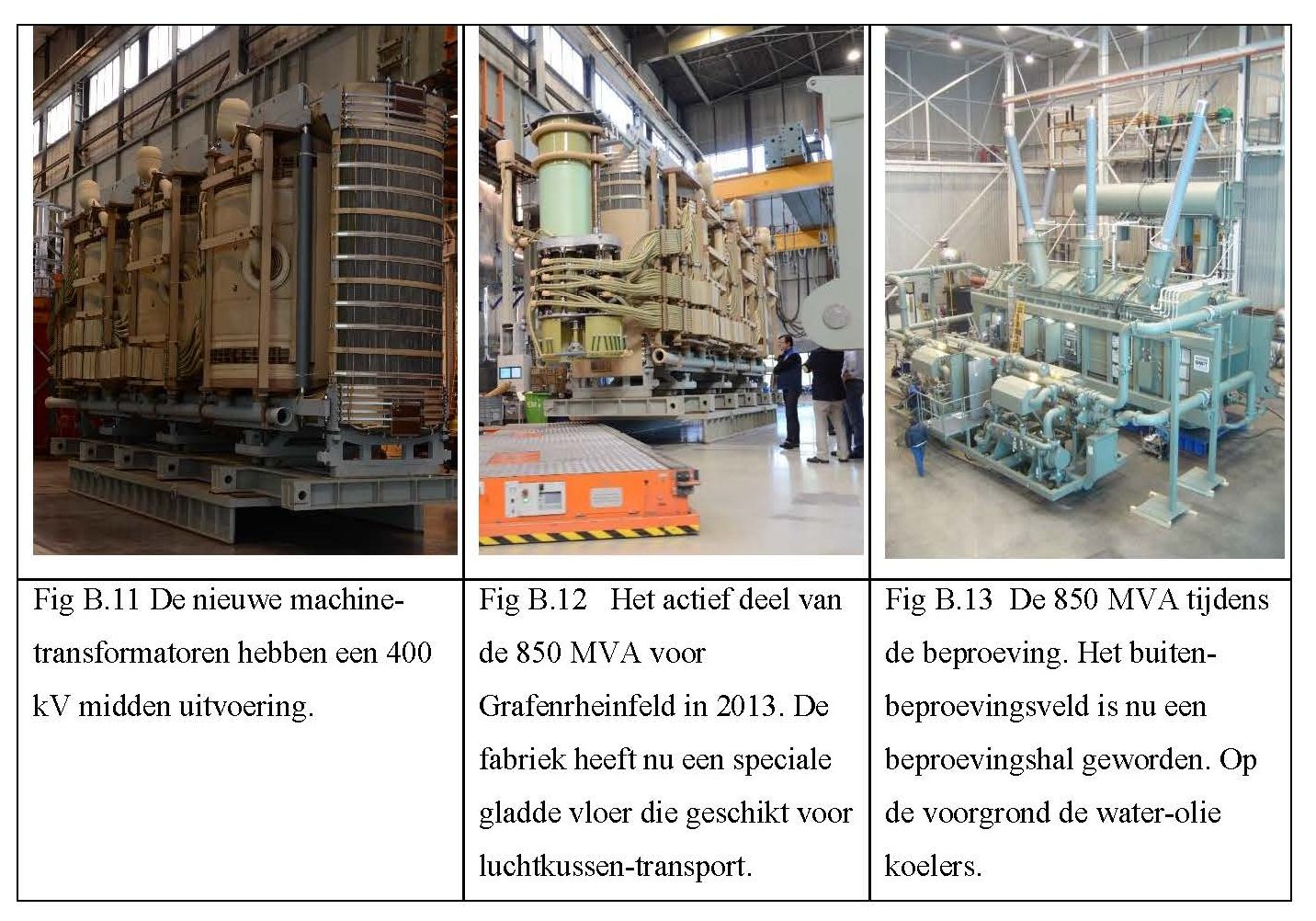

Dit record in vermogen en complexiteit sneuvelde pas in 2011 met wederom machinetransformatoren voor de kerncentrales in Grafenrheinfeld ( 2 stuks van 850 MVA ) en Grohnde ( 2 stuks van 780 MVA ). Een paar foto’s staan aan het einde van deze bijlage ( zie fig B.11 t/m B.13 ). Het vermogen van de 850 MVA is wel 17% meer dan 725 MVA, maar het totale gewicht was hetzelfde. De verliezen in kern en wikkelingen bij 725 MVA waren wel 30 % lager. Deze getallen illustreren de verbeteringen in ontwerp en productie in de afgelopen jaren door voortdurende innovatie.

Het totale gewicht van kern en wikkelingen is veel groter dan het 260 ton hijsvermogen van de grote kraan in de montagehal. Het interne transport en de logistiek zijn dus ook een uitdaging om deze transformator te bouwen.

Bijlage C Het wikkelen van de inbouw smoorspoel van de RWE transformator.

Referenties

- Delivery of first 200 MVA mobile transformer for germany P. Waterhout Holecpost volume 8, 1 april 1972 pag 7 t/m 9

- The first 400 kV transformers for export to Germany Holecpost volume 9, 2 november 1973 pag 33 t/m 37

- Important export order for smit transformatoren Holecpost volume 8, 1 april 1972 pag 32

- Important german order for smit transformatoren Holecpost volume 10, 1 april 1974

- Aflevering van een 30 MVA zwerftransformator Smit Mededelingen 1962 pag 87-89

Reacties mogelijk gemaakt door CComment