Transformatorolie

1 Inleiding

Olie is een belangrijke vloeistof. We kennen de aardolie die gewonnen wordt op veel plaatsen in de wereld. We kennen ook de olie die gewonnen wordt uit planten, zoals zonnebloemen en noten. Wil je de olie met de juiste eigenschappen hebben, dan moet je de olie raffineren. In dit verhaaltje wil ik me beperken tot transformatorolie. Transformatorolie wordt gewonnen uit aardolie, het milieuaspect is dus een minpunt. Transformatorolie moet aan heel veel eisen voldoen en dat vereist een complex raffinageproces. Een overstap naar ander soort olie is dus niet zo simpel en vereist veel ontwikkelingswerk.

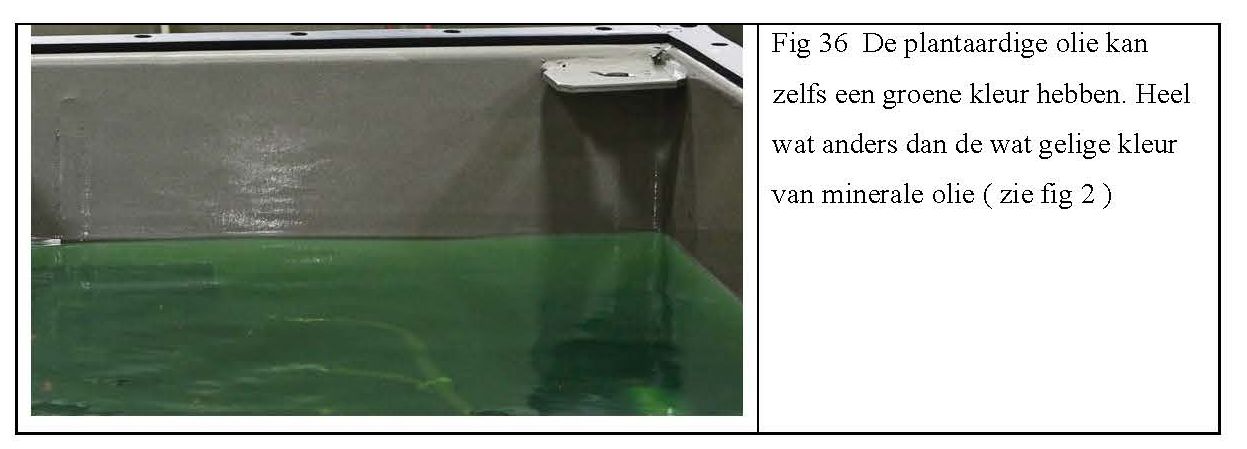

Sinds een aantal jaren is er ook transformatorolie op basis van planten zoals zonnebloemen. Het milieuaspect en de geringe brandbaarheid zijn grote pluspunten, de stroperigheid en de werking als smering zijn helaas minpunten. Het gebruik van deze “groene” olie bij nettransformatoren neemt snel toe en de grote transformatoren zullen in de toekomst zeker volgen. Transformator is ook te maken uit aardgas. Je kunt de aardgasmoleculen als een soort bouwsteen gebruiken om complexe moleculen te maken (synthetiseren noemen ze dat ). Deze olie is zuiverder dan de olie die geraffineerd is uit aardolie.

Je ziet: "Er zit meer in olie dan je denkt".

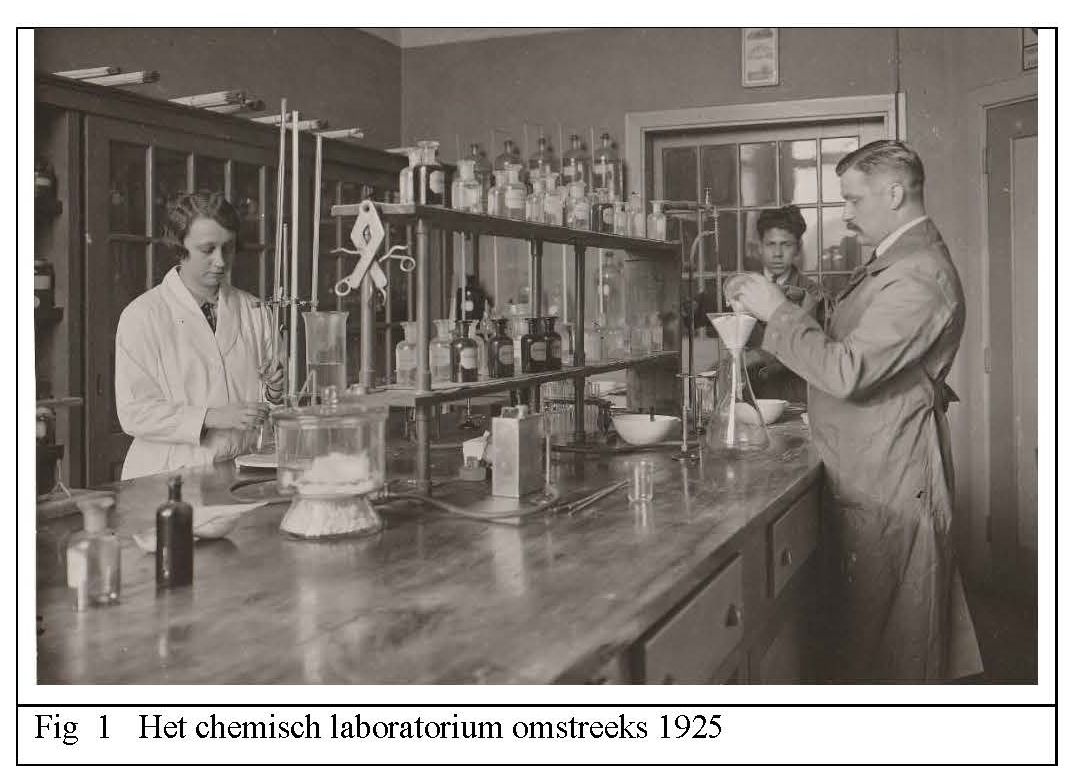

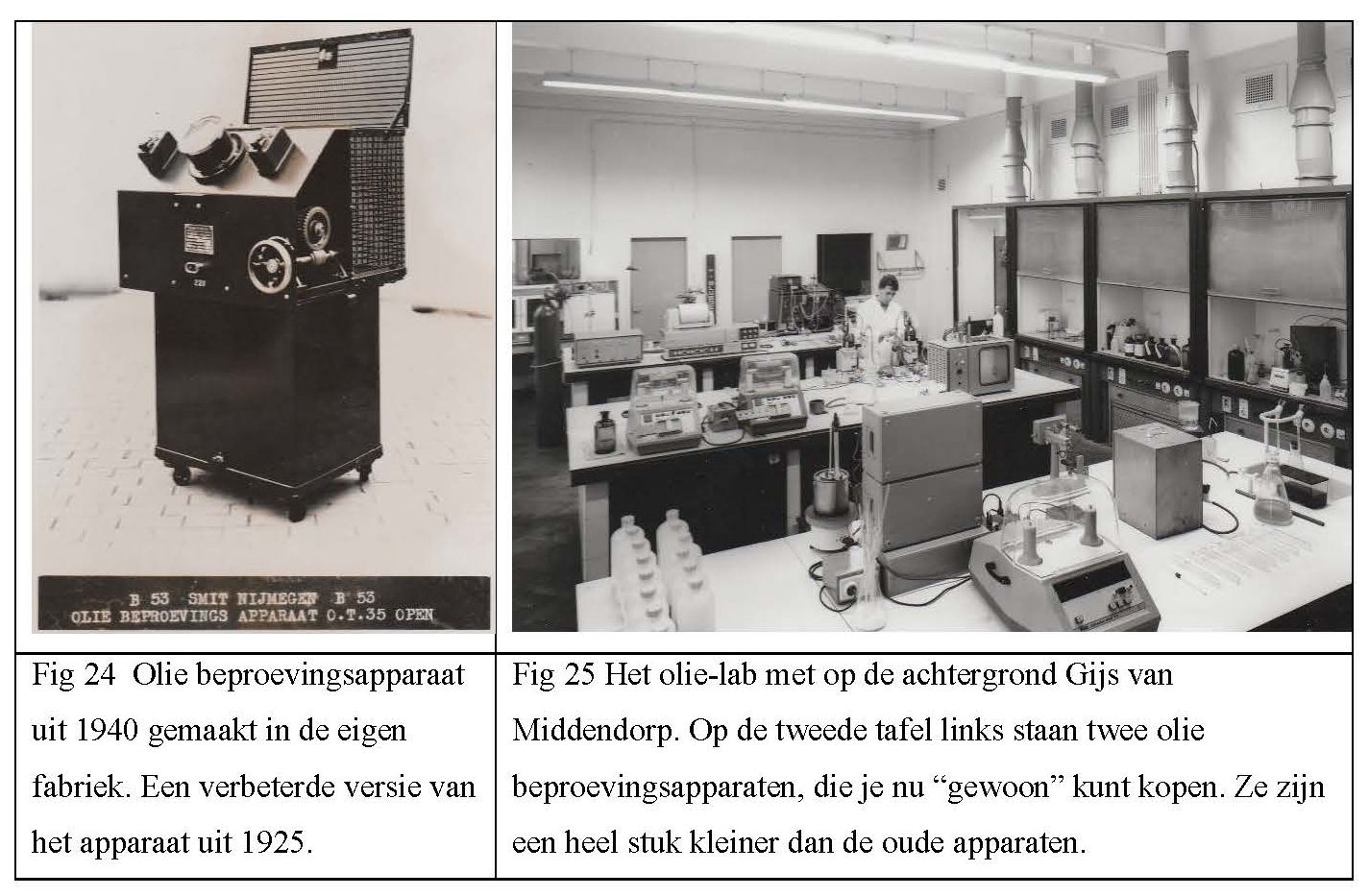

Smit deed in het verleden heel veel materiaalonderzoek. Het onderzoek varieerde van röntgenonderzoek van lassen voor Smit Weld, hittebestendigheid van metalen voor Smit Ovens, isolatielakken voor Smit Draad en olieonderzoek voor Smit Transformatoren. Smit moest veel meetmethodes en meetapparaten zelf ontwikkelen, net zoals veel andere bedrijven in Nederland. Die apparaten waren ook nodig voor kwaliteitscontroles tijdens het productieproces. Tegenwoordig zijn veel metingen gestandaardiseerd via internationale normen. Meetapparatuur is daardoor nu “gewoon” te koop.

2 Waarom zit er eigenlijk olie in een transformator?

De elektrische isolatiewaarde van olie is ca 20 keer hoger als die van lucht. Een isolator-ketting aan een 150 kV hoogspanningsmast heeft een lengte van 1,5 meter. Een 150 kV wikkeling onder olie behoeft maar een afstand van 0,07 meter. Je hebt dus een hoge isolatiewaarde nodig om de afmetingen van de transformator te beperken.

De kern en wikkelingen moeten gekoeld worden. Koeling met vloeistoffen gaat veel beter dan met lucht, dus nog een reden om voor olie te kiezen.

Maar elk voordeel heeft zijn nadeel. De olie moet aan veel eisen voldoen, zowel aan het begin van zijn leven als na 30 jaar. De olie moet goed blijven en mag chemisch niet veel veranderen. De olie mag dus niet veel verouderen. Dit alles stelt hoge eisen aan de olie zelf, maar ook aan de productieprocessen in de fabriek. Ik zal dat verderop in het verhaal toelichten.

Er zijn wel transformatoren met lucht als isolatie. Droge transformatoren werden ze genoemd. Ze zijn wat duurder dan de olie gevulde en hebben wat meer verliezen. Ze worden gemaakt tot een hoogste netspanning van 36 kV. Ze worden veel gebruikt waar men zeker geen olie wil hebben. Je moet dan denken aan de energievoorziening in wolkenkrabbers, grote hijskranen, aan boord van schepen maar ook in windmolens.

Smit maakte die ook, eerst in Ede en later bij de nettransformatoren aan de Dukenburgse weg. Er waren 2 types. De gietharstransformatoren ( Resitra genoemd ) en de glasvezel gewikkelde transformatoren ( Rovitra genoemd ). Ik kom daar op terug bij een volgend verhaaltje.

3 De transformatorolie in het begin

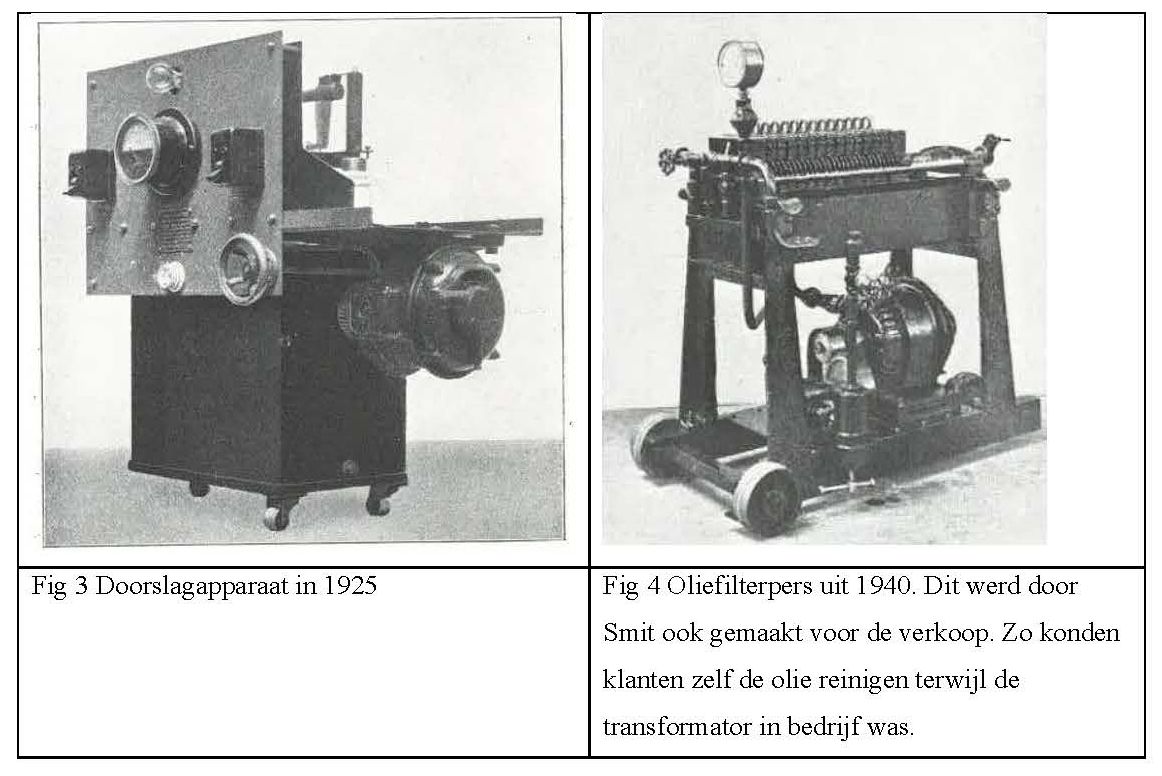

Je moet natuurlijk weten hoe goed de olie elektrisch isoleert, dus je doet doorslagproeven (zie fig. 3). Je regelt de spanning omhoog tussen 2 koperen bolletjes en je kijkt wanneer er een elektrische doorslag optreedt. Hoe hoger de spanning, hoe beter de olie isoleert.

Transformatorolie wordt gemaakt uit aardolie, maar de aardolie verschilt per olieveld. De olie moet geraffineerd worden om de juiste eigenschappen te krijgen. Het klinkt zo simpel : De juiste eigenschappen, maar in de begintijd van de transformator wist men nog niet precies wat “juist” was. De eigenschappen van olie veranderen door chemische reacties en dat gaat sneller als de temperatuur hoger is en als er water en lucht opgelost zitten in de olie.

De olie moet droog zijn, dat betekent dat er geen water in opgelost mag zitten. Dat is anders dan droge sherry, want dat betreft alleen de smaak. De olie werd in eerste instantie gekookt. Je verwarmt de olie boven de 100 oC en het water verdampt. De olie verandert dan helaas ook. Het proces moest dus aangepast worden. Je doet de olie in een vacuümvat en trekt vacuüm en het water verdampt op een lagere temperatuur.

Met een spatproef kon je “meten” of er veel water in de olie zit. Je laat een druppel olie op een gloeiende plaat van een klein elektrisch komfoortje vallen. Als het spetterde, dan zat er water in de olie. Je kunt het vergelijken met frites bakken. Als je vochtige frites in de hete fritesolie doet, dan voel en zie je het spatten.

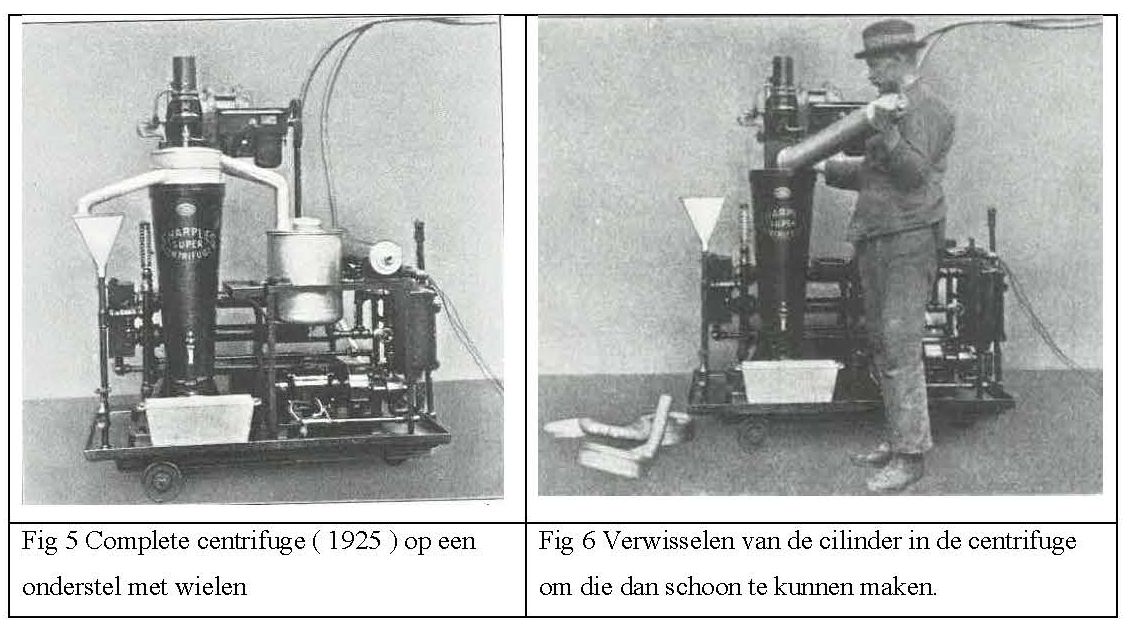

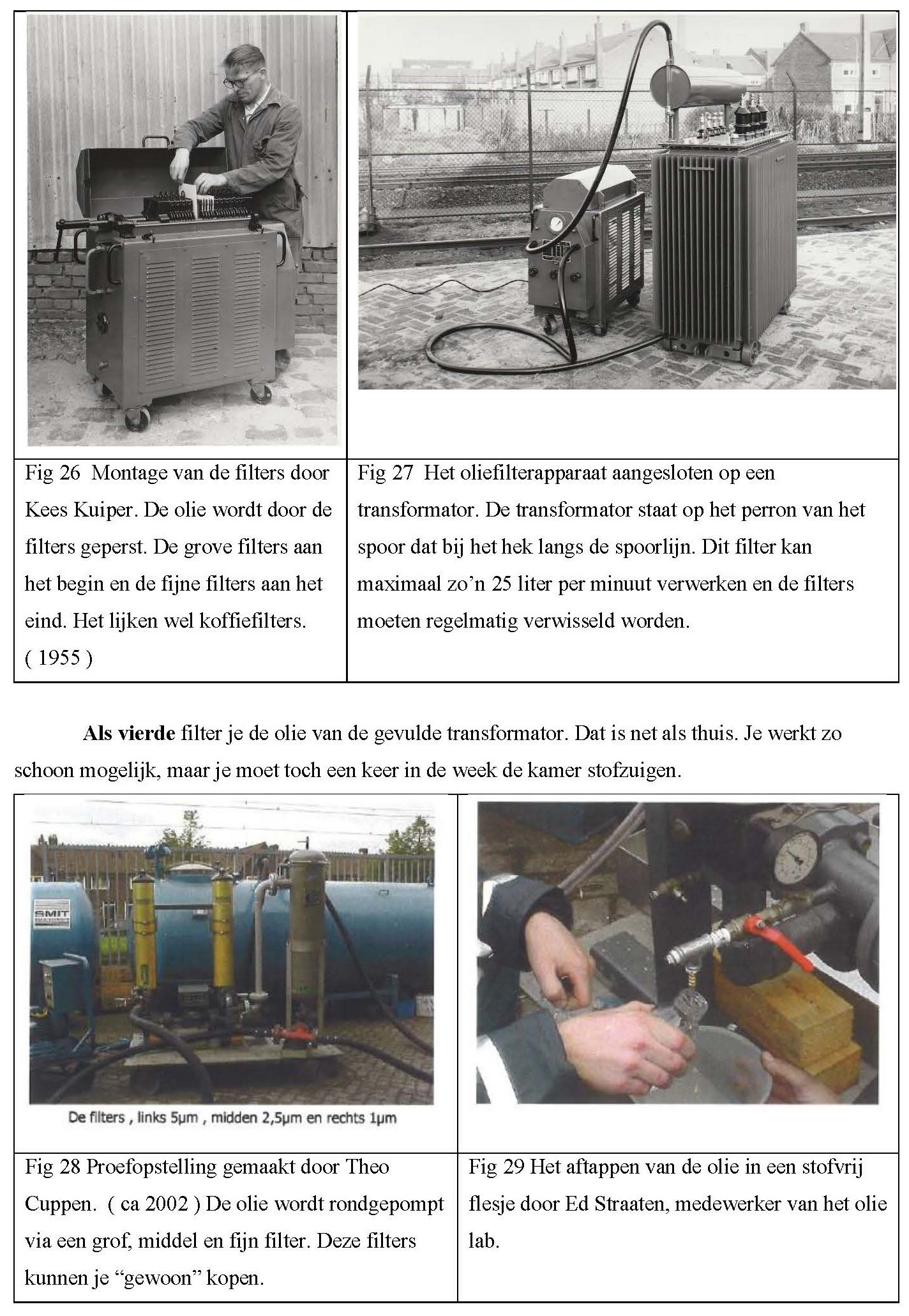

Er mag ook geen lucht in de olie zitten. De olie moet je dus ontgassen. Dat ontgassen gebeurt tegelijk met het drogen van de olie in het vacuümvat. Er mogen ook geen deeltjes in de olie zweven. Je moet dan niet alleen denken aan stukjes metaal, maar ook aan stof en papiervezeltjes. Je perst de olie door een aantal filters (zie fig. 4). Er werd ook proeven gedaan met een centrifuge. In de centrifuge wordt het water en de drab gescheiden van de olie. De centrifuge werd vooral gebruikt als er veel water en drab in de olie zat.

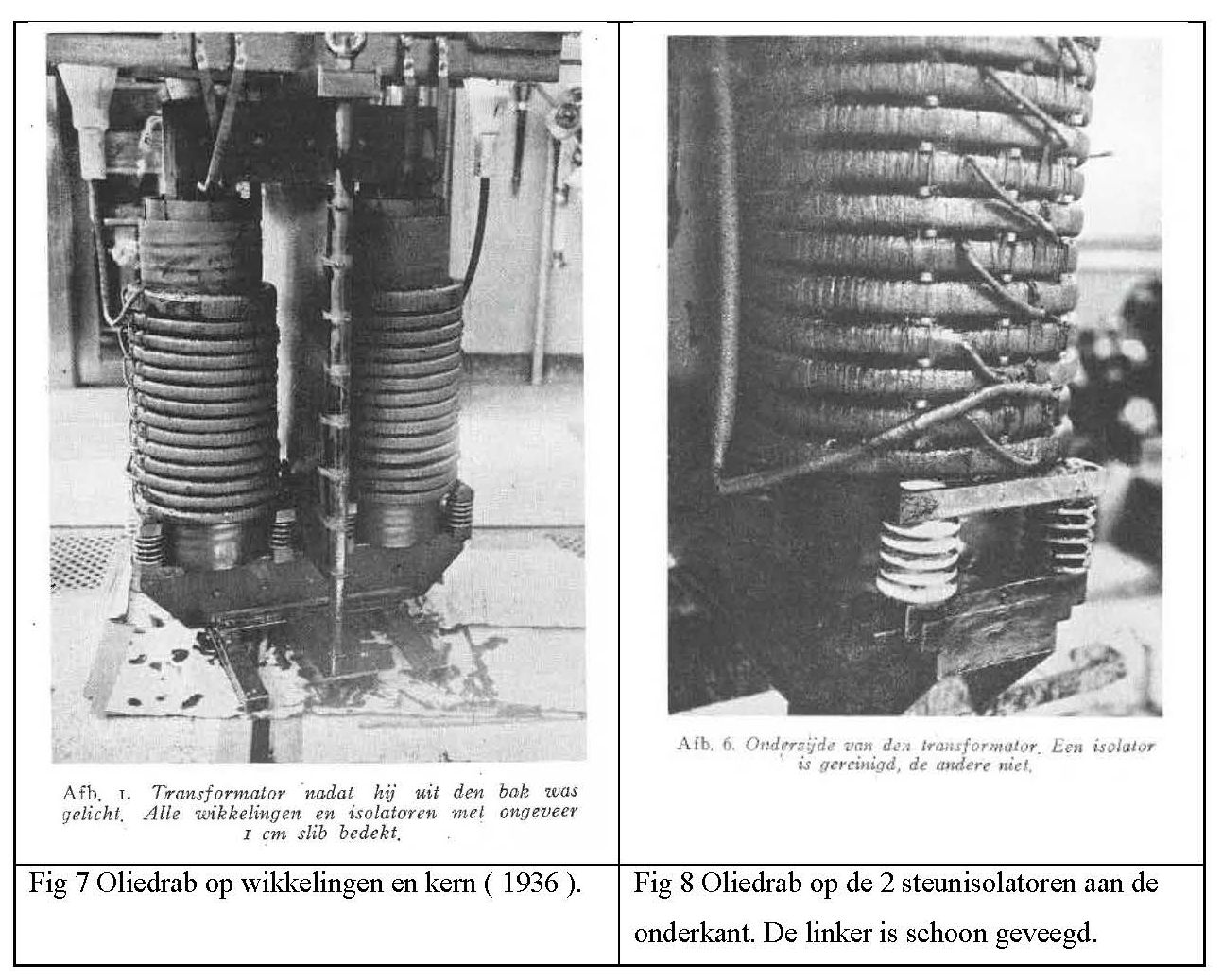

De olie kan oxideren onder invloed van lucht en water. Men zegt dan : De olie veroudert. De chemische verandering van de olie kan het functioneren van de transformator aantasten. De olie verandert langzaam in drab. Die drab kan neerslaan op allerlei onderdelen ( zie fig 7 en fig 8 ) en koelkanalen kunnen verstopt raken. Je kunt het vergelijken met het bederven van melk. Er ontstaan klontjes in de melk die naar de bodem zakken. De melk wordt wat gelig en stinkt. Als het pak melk open is gemaakt, komt er lucht bij. De houdbaarheid neemt dan nog sneller af. In internationaal verband werd er toen veel onderzoek gedaan naar de oxidatie van olie en de drabvorming.

Hieronder de koppeling naar een verhaal van Erik de Vries en Rudo Hermsen . Ik heb het stukje over de oliebehandeling hieronder even gekopieerd.

https://www.willemsmithistorie.nl/wsmittransformatorenfabriek/artikelen-smit-trafo/857-50kv-lent

De transformatoren- en oliedienst in Lent.

Lent had nog een facilitaire functie, nl. de transformatoren- en oliedienst die hier in 1922 gevestigd werd. Transformatoren werden afhankelijk van hun belasting en het resultaat van de oliebemonstering naar Lent gebracht waar het actiefdeel (samenstel van kern en wikkelingen) uit de kast gehesen werd en daarna werd er grondig met schone olie afgespoeld totdat alle drab verdwenen was. Eventuele reparaties en het opnieuw beproeven behoorde ook tot de mogelijkheden. Olieschakelaars hadden nauwelijks enige last van drab vorming, die werden op locatie voorzien van nieuwe of geregenereerde olie. Voorts beschikte men over een olietanks met een totale capaciteit van 100.000 liter, mobiele apparatuur om op locatie olie te reinigen en een chemisch lab waar de kwaliteit van de olie bepaald kon worden. Deze dienst is in ieder geval tot 1955 in Lent gebleven.

De heer Th. Rosskopf, de eerste directeur van Smit Transformatoren, zag het belang van “goede” olie wel in. Hij wilde namelijk transformatoren leveren die vele jaren goed zouden blijven functioneren. Hij bezocht olieraffinaderijen en verdiepte zich in de fabricage van transformatorolie.

De heer Th. Rosskopf, de eerste directeur van Smit Transformatoren, zag het belang van “goede” olie wel in. Hij wilde namelijk transformatoren leveren die vele jaren goed zouden blijven functioneren. Hij bezocht olieraffinaderijen en verdiepte zich in de fabricage van transformatorolie.

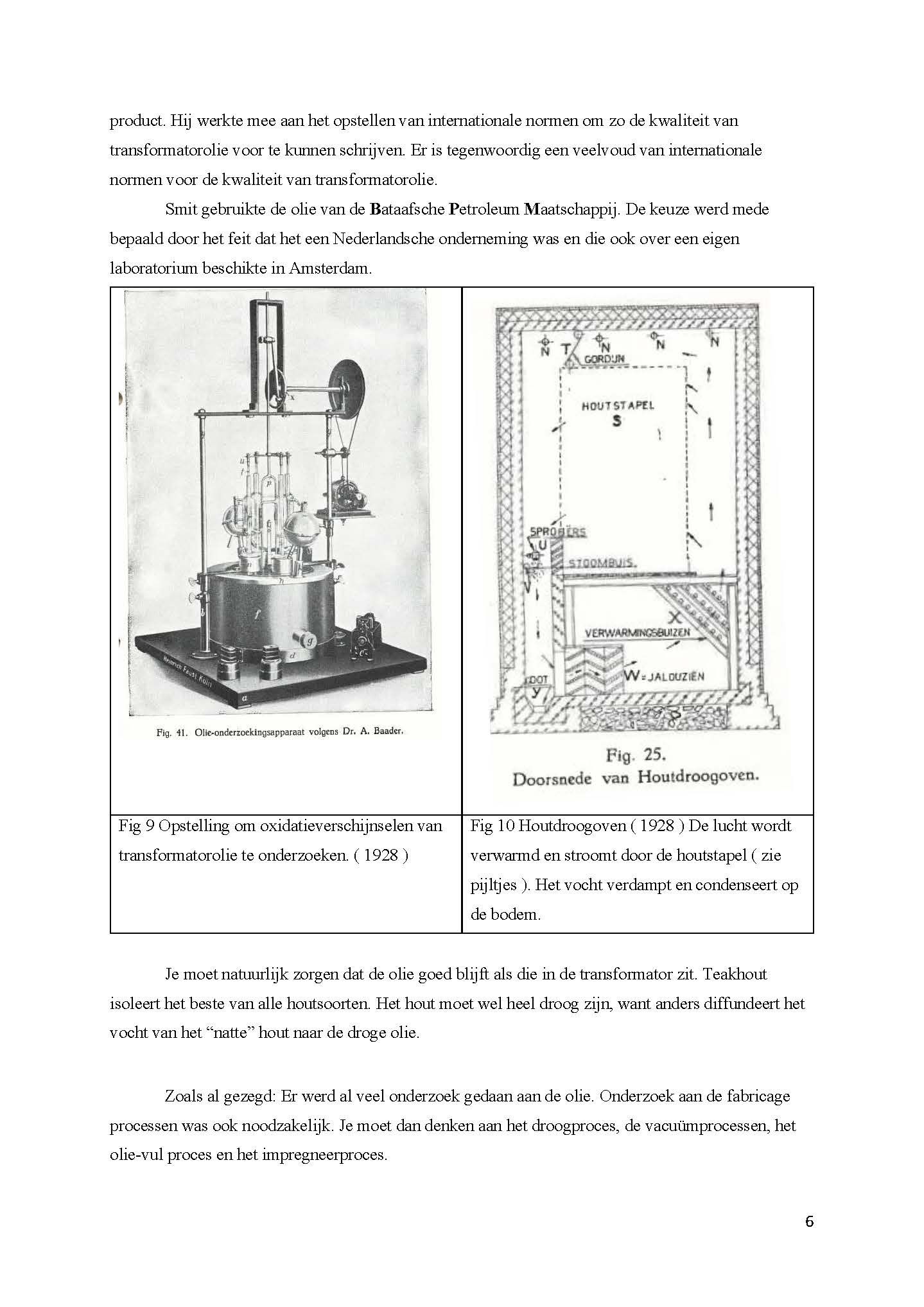

Hij was een groot inspirator van normalisatie van zaken die een raakvlak hadden met een Smit product. Hij werkte mee aan het opstellen van internationale normen om zo de kwaliteit van transformatorolie voor te kunnen schrijven. Er is tegenwoordig een veelvoud van internationale normen voor de kwaliteit van transformatorolie. Smit gebruikte de olie van de Bataafsche Petroleum Maatschappij. De keuze werd mede bepaald door het feit dat het een Nederlandsche onderneming was en die ook over een eigen laboratorium beschikte in Amsterdam.

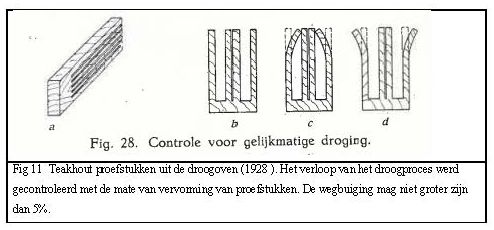

Je moet natuurlijk zorgen dat de olie goed blijft als die in de transformator zit. Teakhout isoleert het beste van alle houtsoorten. Het hout moet wel heel droog zijn, want anders diffundeert het vocht van het “natte” hout naar de droge olie. Zoals al gezegd: Er werd al veel onderzoek gedaan aan de olie. Onderzoek aan de fabricage processen was ook noodzakelijk. Je moet dan denken aan het droogproces, de vacuümprocessen, het olie-vul proces en het impregneerproces.

Je kunt het vergelijken met eten koken. Je kunt de beste ingrediënten kopen, maar als het koken niet goed gaat ( niet gaar, aangebrand, waterig en smaakloos, ….. ) dan is het niet te (vr)eten. Je kunt zelfs een gerecht maken volgens een recept uit een kookboek, maar dan nog kan het mis gaan. De laboratorium medewerkers zorgen eigenlijk voor het juiste recept, maar wel in samenwerking met de productie medewerkers die het recept uitvoeren.

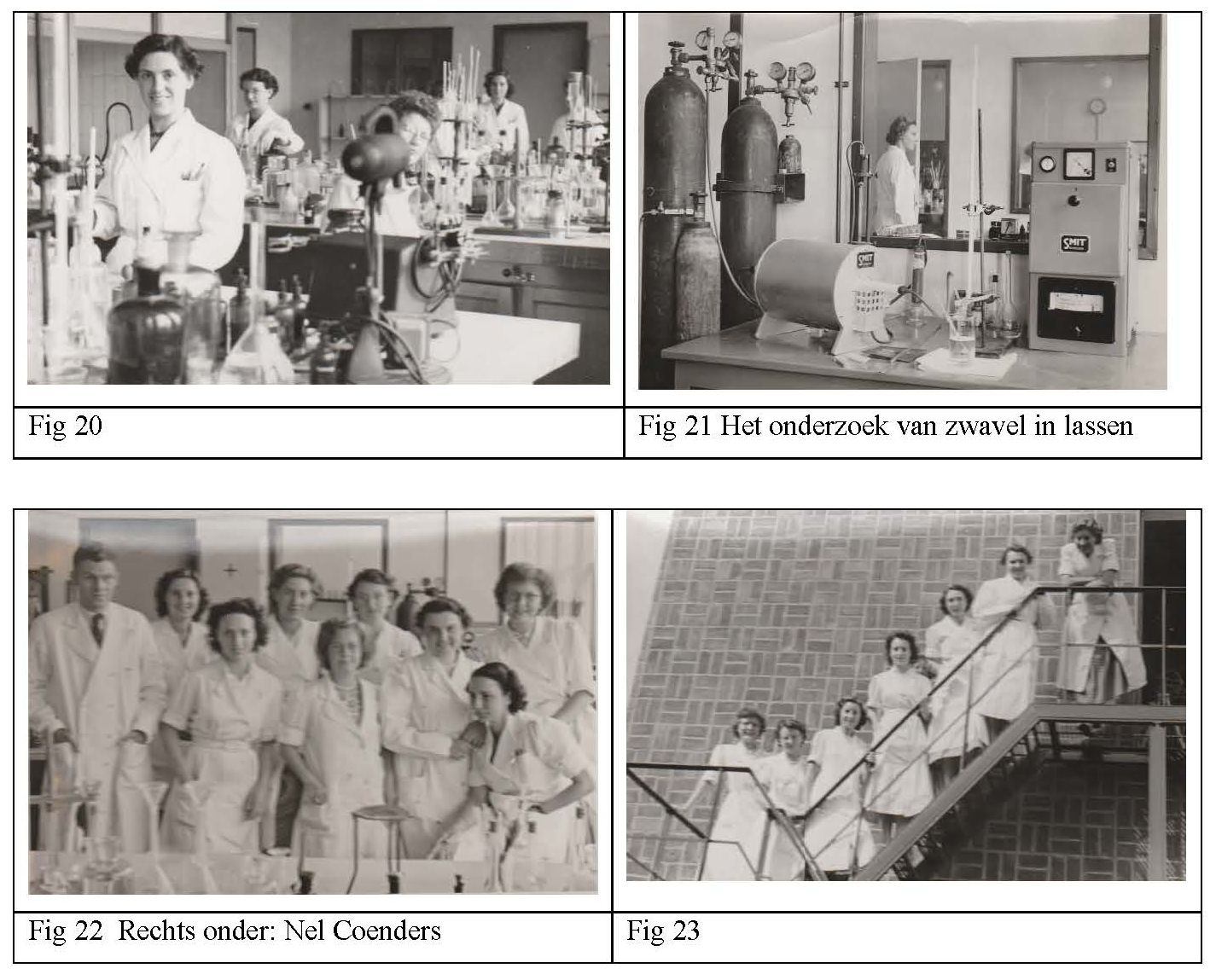

4 Hoe zag het chemisch lab er eigenlijk uit en wie werkten daar?

De chemische technologie en het chemisch laboratoriumwerk hebben altijd al een grotere aantrekkingskracht op vrouwen gehad dan de elektrotechniek. Het aantal vrouwelijke studenten bij de elektrotechnische opleidingen was 1 op de 200 in de 70-er jaren. Bij de chemische opleidingen en het laboratorium onderwijs was het aantal vrouwelijke studenten heel wat meer, maar de meerderheid was nog wel man.

Smit was, wat techniek betreft, een mannenbolwerk. Vrouwen zag je met name in de ondersteunende functies zoals typiste, telefoniste en secretaresse. In sommige productieafdelingen werkten ook veel vrouwen. Het betrof werk dat fysiek minder zwaar was, maar wel heel precies moest gebeuren. De volgende 8 foto’s geven hiervan een beeld.

De uitzondering was het chemisch laboratorium. Dit laboratorium werd gerund door vrouwen, zoals je op de foto’s kunt zien (zie fig. 20 t/m 23). Er moet wel vermeld worden dat slechts zo’n 20% van het werk gedaan werd ten behoeve van de transformatoren fabriek. Het grootste deel van het onderzoekswerk was ten behoeve van Smit Weld.

Het hoofd van de afdeling was mej. Ir. E. Hoekstra. Je ziet dat naast de academische titel ook de burgerlijke staat vermeld werd. Zo was dat in de zestiger jaren van de vorige eeuw. Mej. Ir. E. Hoekstra gaf ook leiding aan het onderzoek naar het effect van vuildeeltjes op de doorslagspanning van olie. Het onderzoek was praktisch van aard. De olie werd afgetapt in het productieproces en men deed metingen. Procesparameters werden gevarieerd en dan de invloed op de doorslagspanning werd bepaald. Men deed metingen van olie in praktijksituaties, maar theoretische bagage was daarbij wel nodig.

De materialen in de transformator moeten bestand zijn tegen olie. Dat is een zware eis. Sommige rubberen afdichtingen lossen op in de olie en dan gaat de transformator lekken. Olie is ook corrosief en je wilt toch niet dat de contacten van een schakelaar vast “roesten”. Dit vraagt veel overleg met afdelingen Inkoop -en Engineering, want elk nieuw materiaal moet eerst op oliebestendigheid getest worden.

De veroudering van transformatorolie is een onderwerp wat altijd aandacht blijft vragen. Er zijn een paar artikelen geschreven over dit onderwerp in het blad Elektrotechniek (1962). Er werd ook daarbij ook samengewerkt met de KEMA in Arnhem. In paragraaf 7 ga ik in op de hedendaagse praktijk.

Een vraag : De namen van de dames op de foto’s zijn niet bekend, op een uitzondering na. Mocht je iemand herkennen op een van de foto’s, laat het ons dan weten.

5 Waar kijkt de elektrotechnicus naar?

Een elektrotechnicus kijkt naar elektrische verschijnselen en dat beperkt zich bij transformatorolie tot de isolatie. De isolatiekwaliteit meet je met een olie beproevingsapparaat ( zie fig 24 ). Je regelt de spanning op tussen 2 elektrodes die op een vaste afstand van elkaar staan. De hoogte van de spanning waarbij een doorslag optreedt is een maat voor de isolatiekwaliteit. Dat is echter maar één van de vele parameters die de kwaliteit van de olie bepalen. Die andere parameters zijn bijna allemaal chemisch van aard. Die bepalen vooral de kwaliteit van de transformator op de “langere” termijn.

De medewerkers van het olielaboratorium zijn opgeleid in de chemie. De medewerkers van alle andere afdelingen zijn opgeleid in de elektrotechniek of werktuigbouwkunde. Begrip en kennis voor elkaars vak is dus belangrijk voor een goede samenwerking.

7 Hoe zorg je er voor dat de olie in de transformator ook goed is na het vullen?

Als eerste zorg je er natuurlijk voor dat de olie zo schoon en droog mogelijk is. De olie wordt na binnenkomst in de fabriek gedroogd en ontgast. Als laatste filter je de olie om de deeltjes eruit te halen. Het resultaat is dan droge, ontgaste en heldere olie.

Als tweede zorg je voor een goede hygiëne. Net als bij jouw thuis. Een huis stofvrij krijgen begint met voeten vegen bij binnenkomst. Je ventileert het huis met een ventilator en je zet niet alle ramen en deuren open. Transformatorhygiëne betekent dus schoon werken. Je gebruikt stofafzuiging bij het bewerken van hout en papier. Zo komen er zo min mogelijk losse deeltjes op de wikkelingen en de kern. Je filtert de lucht die het gebouw in gaat en de grote transportdeuren blijven zo kort mogelijk open. Deze principes worden ook gebruikt in de clean rooms bij ASML en NXP, alleen bij die bedrijven gebeurt het veel strenger.

Als derde zorg je voor een goed droog- en vulproces in je transformatorfabriek Al het materiaal wat in de transformatorkast zit ( wikkelingen, isolatiemateriaal, … ) moet “kurkdroog” zijn, alvorens je de kast vult met olie. Het water zit opgesloten in het isolatiemateriaal zoals papier, board en hout. Als je “vochtig” hout in droge olie doet, dan zal er een evenwicht ontstaan. De olie “droogt” dan het hout en je hebt dus geen droge olie meer.

Een grote transformator van 500 MVA en 400 kV, zoals Smit maakt voor TenneT, bevat wel zo’n 10 emmers water. Dit water komt vrij bij het droogproces.

In het olie lab is een speciale stofvrije ruimte gemaakt. Je wilt niet dat de olie verontreinigd wordt met stof wat in de lucht circuleert. De afgetapte olie filter je op een speciaal papier met een ruitjesverdeling. Je bekijkt dat onder een microscoop en meet de grootte van de deeltjes en telt het aantal. De microscoop is voorzien van een camera en een foto zegt meer dan hele reeks getallen. Je ziet wat er na elke stap van het filterproces nog aan deeltjes over is.

Het drogen en olie impregneren van een transformator is een complex en langdurig proces (zie ook bijlage A ). Dit proces bepaald wel voor een groot deel de kwaliteit van de transformator. Het ontwikkelen van de processtappen, de keuze van benodigde pompen en drogers, de grootte van de ovens, dat alles vraagt veel kennis en kunde van de laboratorium medewerkers van Smit.

7 Hoe zorg je er voor dat de olie goed blijft in de transformator?

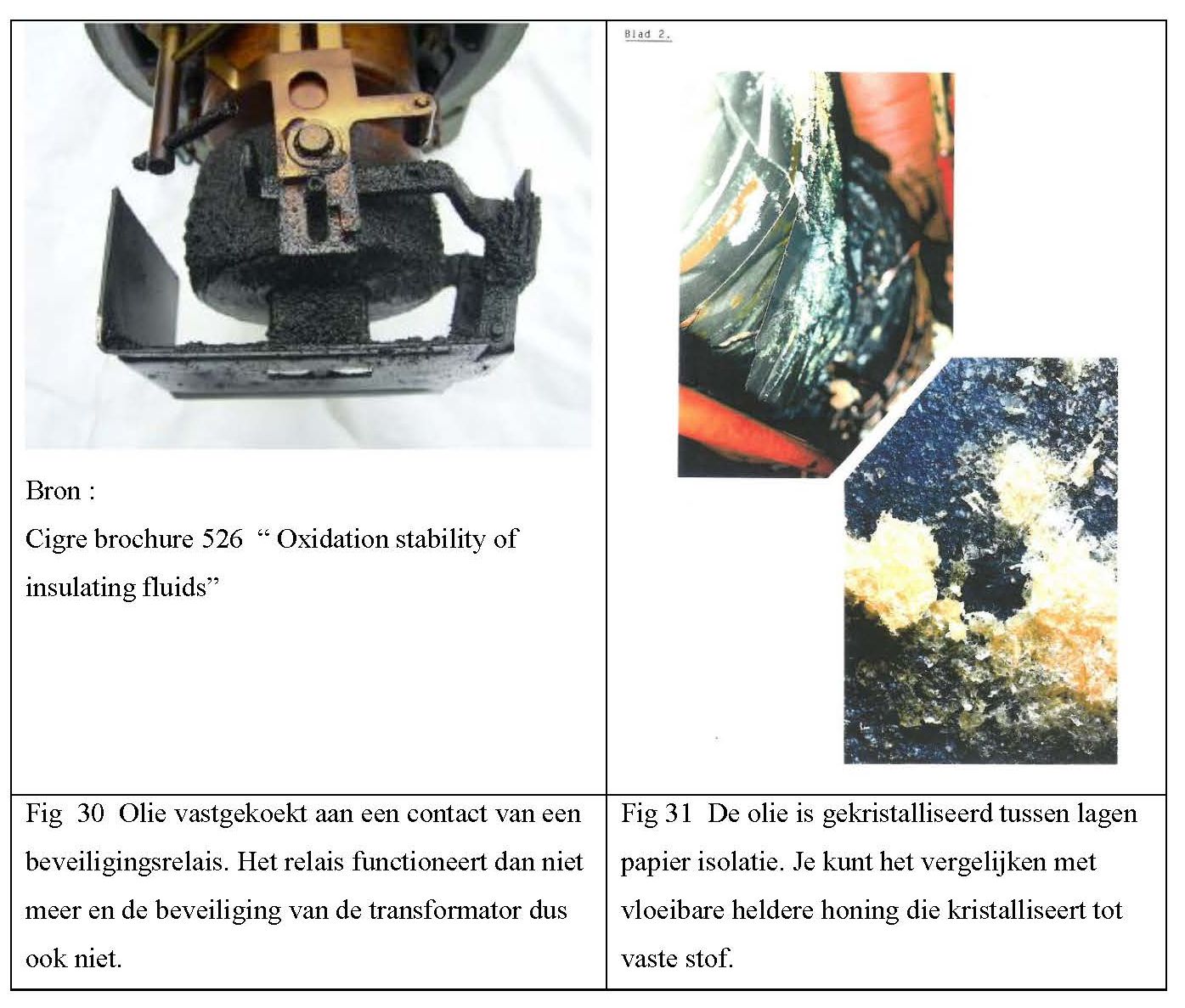

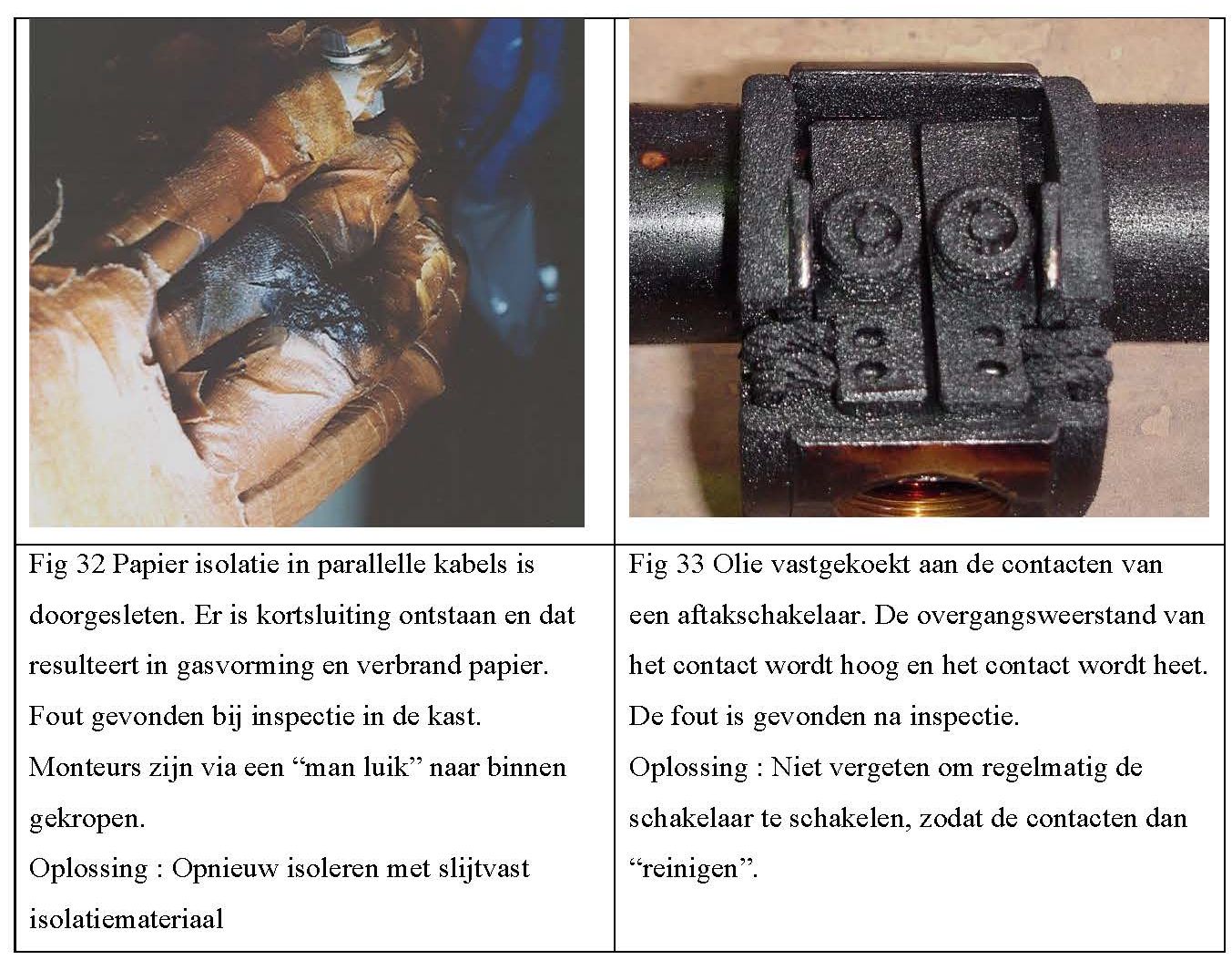

Veroudering van transformatorolie gaat sneller naarmate er meer water en lucht in opgelost zitten. Het is dus zaak om de olie goed te houden als de transformator in bedrijf staat en ook om regelmatig de kwaliteit van de olie te controleren. Aan onderstaande foto’s kun je zien wat er kan gebeuren als de olie in kwaliteit achteruitgaat.

Je moet dus zorgen dat er geen water en zuurstof bij de olie kan komen ( lucht bestaat uit 20% zuurstof ). Er zit een conservator op het deksel en die heeft dezelfde functie als het expansievat bij een CV ketel. In de conservator zit een rubberen membraan die de volume verandering opvangt, net zoals bij het expansievat.

In het verleden was er nog geen rubber dat geschikt was voor hogere temperaturen EN meer dan 30 jaar lang goed bleef in olie. De olie in de conservator stond in contact met de buitenlucht. De uitwisseling met de buitenlucht ging via een droger waarin silicagel korrels zitten. Het water werd dus afgevangen voordat het bij de olie kon komen, maar er kon wel nieuwe zuurstof opgenomen worden door de olie.

Als je iets koopt wat gevoelig is voor vocht, zit er soms een klein zakje korrels bij. Dat is silicagel om het vocht op te nemen. Dat zuigt het vocht op en het product blijft droog.

8 Kun je olie ook nog voor iets anders gebruiken?

Door allerlei oorzaken kunnen er “kleine” problemen ontstaan in de transformator. Ergens ontstaat er een hete plek en de olie wordt daar zo heet dat de olie ontleedt in gas. Dit gas lost op in de olie en verspreidt zich via de oliestroming door de hele transformator. Je kunt een oliemonster nemen en dit gas kun je scheiden van de olie. De samenstelling van dit gas zegt iets over het soort probleem. In het Engels heet dit Dissolved Gas Analysis ( DGA ). Je neemt vervolgens contact met een transformatorspecialist, zoals Smit, voor verder onderzoek.

Je kunt dit olie onderzoek bij een transformator vergelijken met het bloedonderzoek bij mensen. Bloed stroomt door het hele lichaam en lokale ziektecellen produceren stofjes die oplossen in het bloed. Als je de opgeloste stofjes kunt scheiden van het bloed, kun je kijken wat er mis is. Je wordt daarna meestal doorverwezen naar een specialist voor verder onderzoek.

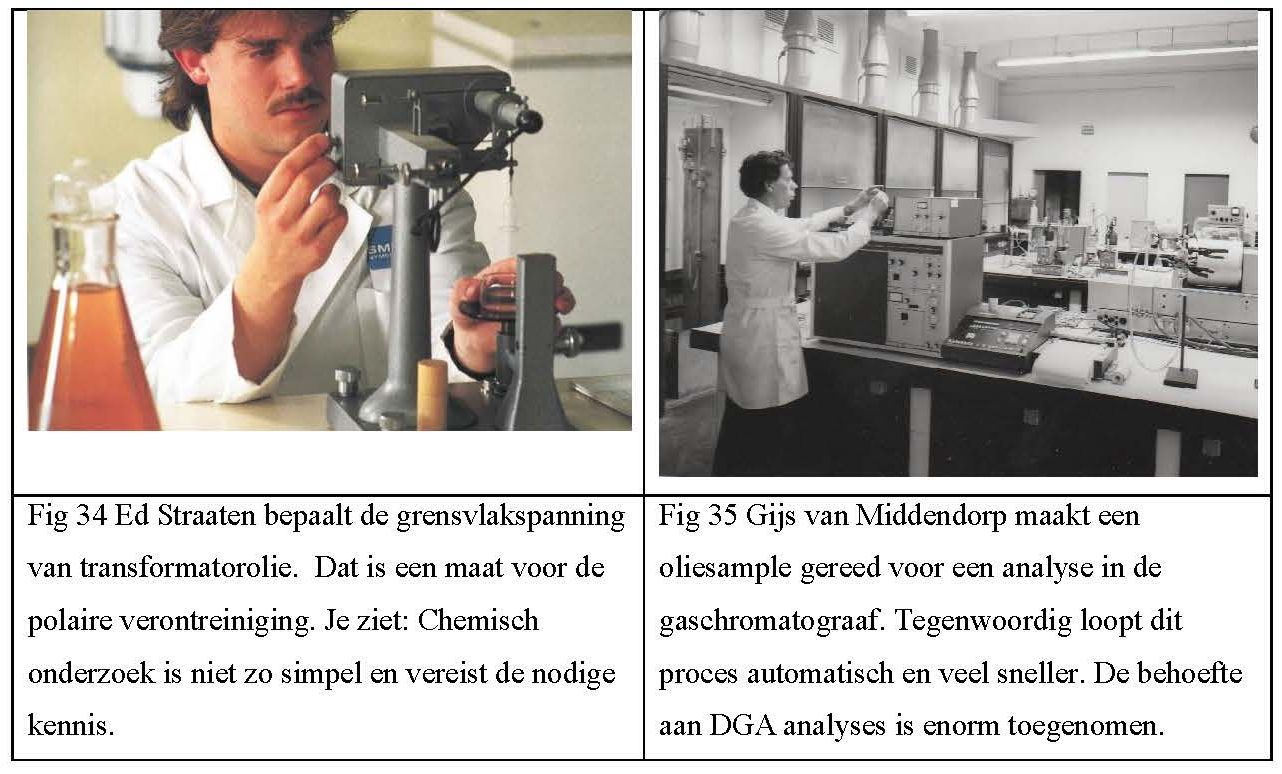

De klanten van Smit vroegen aan Smit om zich ook in deze technologie te verdiepen. Smit heeft in de jaren zeventig en tachtig van de vorige eeuw zich dus ook ontwikkelt op dit vlak. Er is veel kennis opgedaan in de relatie tussen gassamenstelling en de aard van het probleem. Dit vraagt een goede samenwerking tussen de chemici van het olie-lab en de elektrotechnici van de ontwerpafdeling.

De DGA analyse is een krachtig hulpmiddel bij het onderhoud van transformatoren. Je ziet al in een vroeg stadium of er een probleem is in de transformator. Je kunt dan het onderhoud preventief gaan uitvoeren. Dit verlengt de levensduur van de transformator.

Smit beschikt daarom over een olielaboratorium met een gaschromatograaf. Die kan zeer gevoelig meten. Je moet daarbij denken aan ppm’s ( Parts Per Milion ). Die apparatuur werd gebruikt voor de eigen kwaliteitscontrole. De netbeheerders vroegen ook aan Smit om de olie te controleren op opgeloste gassen van de transformatoren die bij hun in het net staan. Die service wordt nog steeds aangeboden door STS (Smit Transformator Service).

9 Kan de minerale olie vervangen worden door plantaardige olie?

Het milieu aspect en de brandbaarheid van de transformatorolie zijn al heel lang minpunten. Ter illustratie kijk eens op internet naar de brandbaarheid van minerale (transformator)olie.

Vuurzee bij brand in transformator Tennet in Langerak YouTube

Er is veel onderzoek gedaan naar alternatieven. Een oplossing is gevonden in olie op basis van planten, zoals zonnebloemen, sojabonen of vruchten van palmbomen. Deze plantaardige transformatorolie wordt dus niet gemaakt door de olie maatschappijen, maar door bedrijven die deel zijn van de voedingsmiddelen industrie.

Kleine transformatoren in de elektriciteitshuisjes kunnen al voorzien worden van plantaardige olie. Deze kleine transformatoren hebben geen conservator en geen regelschakelaar. Aanpassingen aan de constructie en productie zijn niet nodig. In de fabriek wordt de transformator gewoon gevuld uit een ander vat, meer niet. Ze worden ook compleet met olie vervoerd

Het overstappen van de ene olie naar de andere is niet zo simpel en vraagt veel onderzoek. Er zijn vragen zoals: Blijft de olie wel 50 jaar lang goed bij een temperatuur van 100 oC, stroomt de olie goed door de wikkelingen, hoe moeten de processen in mijn fabriek aangepast worden. Je wilt toch NIET dat na 10 jaar de olie ergens verandert is in boter.

De plantaardige olie is wat stroperiger en bij een temperatuur van -20 oC stroomt het niet meer. De gevolgen kun je wel meten bij een nettransformator. Die kun je in een diepvries zetten en afkoelen tot -40 oC . Je schakelt hem daarna in op vol vermogen en dan kijk je gewoon wat er gebeurt. Dit lukt je niet bij een grote transformator die zo groot is als een huis. Daar zit al gauw zo’n 100.000 liter olie in.

Je wilt ook weten of de plantaardige olie en de minerale olie elkaar verdragen. Zo niet, dan ben je gedwongen tot twee aparte olie behandeling installaties in je fabriek.

10 Gaan de ontwikkelingen aan de minerale olie ook nog door?

Transformatorolie wordt traditioneel geraffineerd uit aardolie. Er zijn tegenwoordig echter ook steeds meer oliesoorten op de markt die synthetisch gemaakt worden uit methaan (aardgas). Je kunt het zien als een soort omgekeerd proces. Aardolie is een ruw en onzuiver product en is ook afhankelijk van de locatie van de oliebron. Je moet het heel erg raffineren om het voldoende zuiver te krijgen.

Methaangas is een zuivere stof en je kunt als een soort bouwsteen gebruiken om complexe moleculen te maken (synthetiseren noemen ze dat ). Oliesoorten die op deze manier gemaakt worden, staan in de markt bekend als Gas-To-Liquid (ook GTL genoemd ). Het grootste voordeel is een veel zuiverder eindproduct met een lange levensduurverwachting. Het biedt een uitkomst voor klanten die bijvoorbeeld volledig zwavelvrije olie willen. Er is inmiddels ook een GTL olie op de markt die biologisch afbreekbaar is en een hele lage viscositeit heeft (dus beter voor de koeling ). GTL olie kent ook nadelen. GTL olie is lichter (lagere dichtheid) en daardoor minder geluiddempend, wat nadelig is voor transformatoren die dichtbij bewoonde gebieden staan. Een lage viscositeit is gunstig voor warmte afvoer, maar pakkingen zullen wel eerder gaan lekken dan bij traditionele olie. Er zijn ook gevallen bekend waarbij een bestaande transformator aan alle kanten begon te lekken nadat deze gevuld was met nieuwe GTL olie. Onderzoek heeft uitgewezen dat sommige pakkingen krimpen die eerst in contact zijn geweest met traditionele olie en vervolgens GTL olie. Je ziet, even van olie wisselen, dat doe je niet zo maar.

Olie moet aan internationale normen voldoen. Er is een norm die alleen bedoeld is nieuwe transformatorolie ( IEC 60296 ). Er is ook een norm voor gerecyclede olie (IEC 62701). Wat gebeurde er in de praktijk? Klanten namen in hun specificaties op dat de olie voor hun transformator moest voldoen aan IEC 60296 en daarmee was gerecyclede olie op voorhand uitgesloten. Dit is met het oog op hergebruik natuurlijk niet wenselijk. Bovendien voelde bedrijven die olie recyclen zich benadeeld want hun gerecyclede hun olie voldoet ook aan norm van nieuwe olie. Er kwam in 2020 een nieuwe versie van de norm ( IEC 60296 ) zodat er nu nog maar één norm is waaraan zowel de nieuwe als de recyclede olie aan moet voldoen. Je ziet, weer een stap op weg naar een circulaire transformator.

Noura Aldabbagh is afgestudeerd bij de HAN ( Hogeschool Arnhem Nijmegen ) in Electrical and Electronic Engineering in 2023. Haar afstudeerwerk bij Smit ging over een schakelschema voor een schakel overspanningstest. Ze maakte modelberekeningen met de computer, maar die moest ze wel valideren met metingen aan een transformator. Theorie en praktijk gaan zo hand in hand en dat maakt het werk ook zo leuk. Voor meer details, zie de LinkedIn pagina van Noura.

Je ziet, er zijn bij Smit veel mogelijkheden om je te ontwikkelen op technisch gebied en dat beperkt zich zeker niet tot de chemie.

11 Conclusies

Energietransitie, duurzaamheid en biologische afbreekbaarheid zijn hot topics. Er is meer variatie in transformatorolie dan ooit te voren en het vereist de nodige kennis en kunde om de komende decennia te zorgen voor betrouwbare transformatoren. Er zit heel wat meer in transformatorolie dan je denkt.

Het drogen, het olie vullen en het olie impregneren zijn processen die een grote invloed hebben op de kwaliteit en de levensduur van de transformator. De olie bestendigheid speelt een belangrijke rol bij de keuze van de materialen die in de transformator zitten. De transformatorolie is nog steeds voor verbetering vatbaar. Het toepassen van transformator olie op basis van planten is een mooie uitdaging voor technici van Smit. Dat is weer een stap in de richting van een nog duurzamere en circulaire transformator.

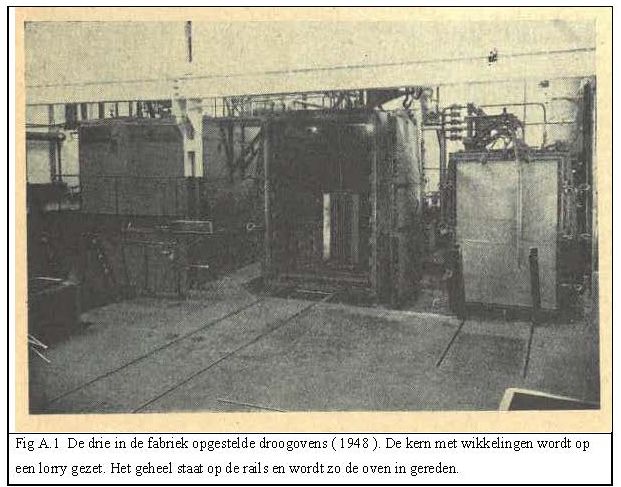

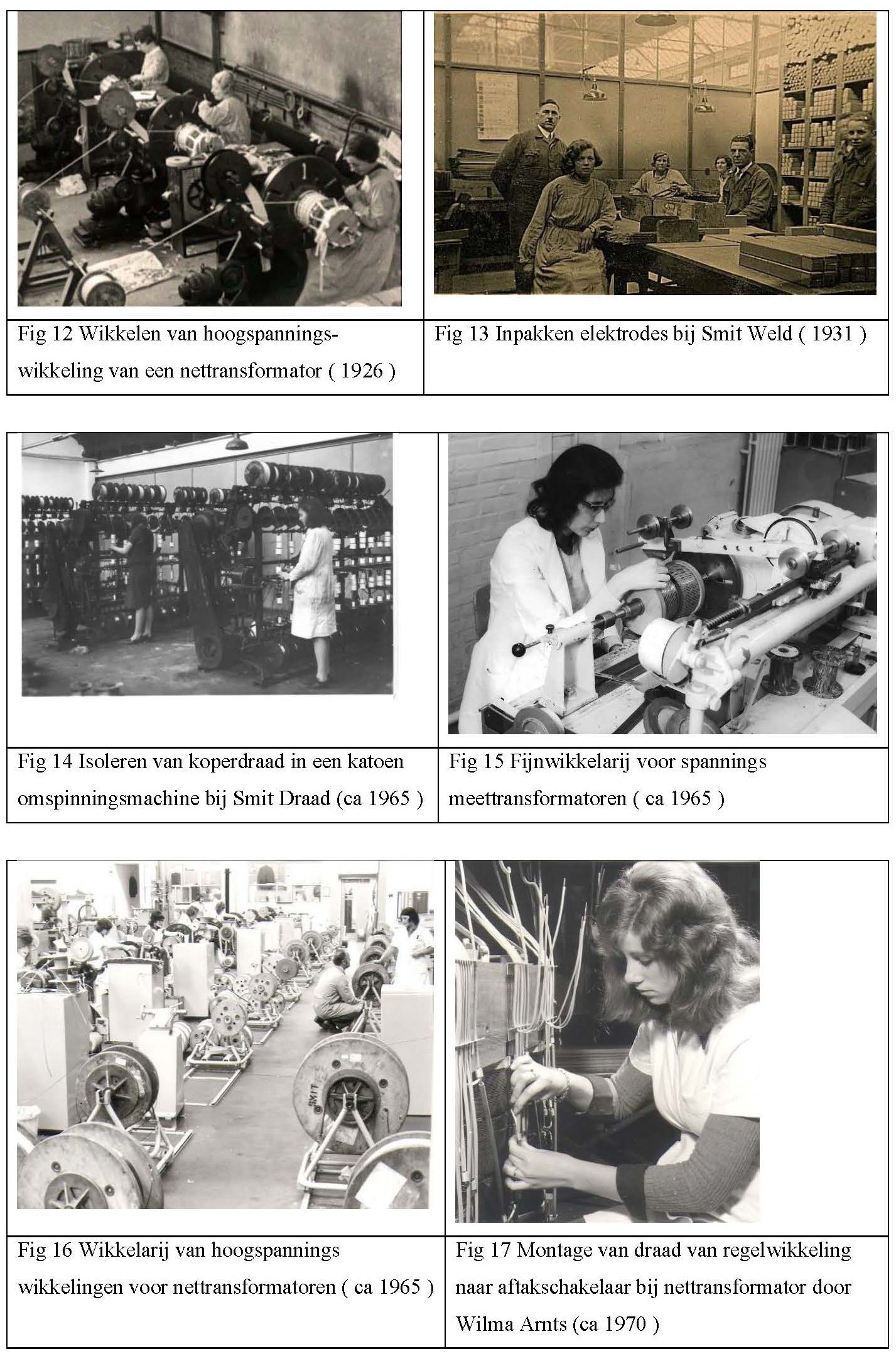

Bijlage A Het droog- en olie-vulproces van een grote vermogenstransformator.

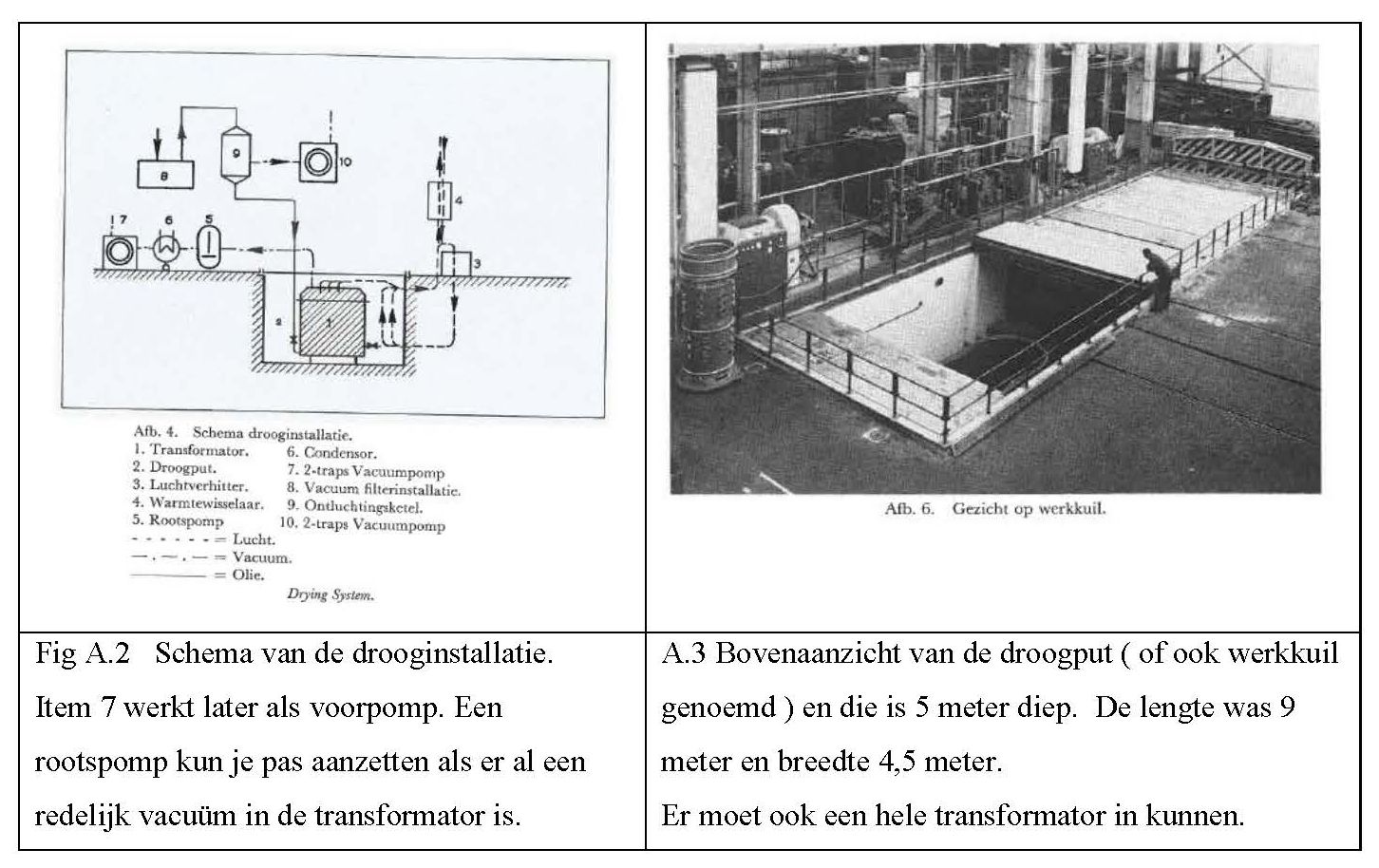

Hoe werkte dat droog- en vul proces in het 1958 (zie fig. A.2 uit lit. 6)

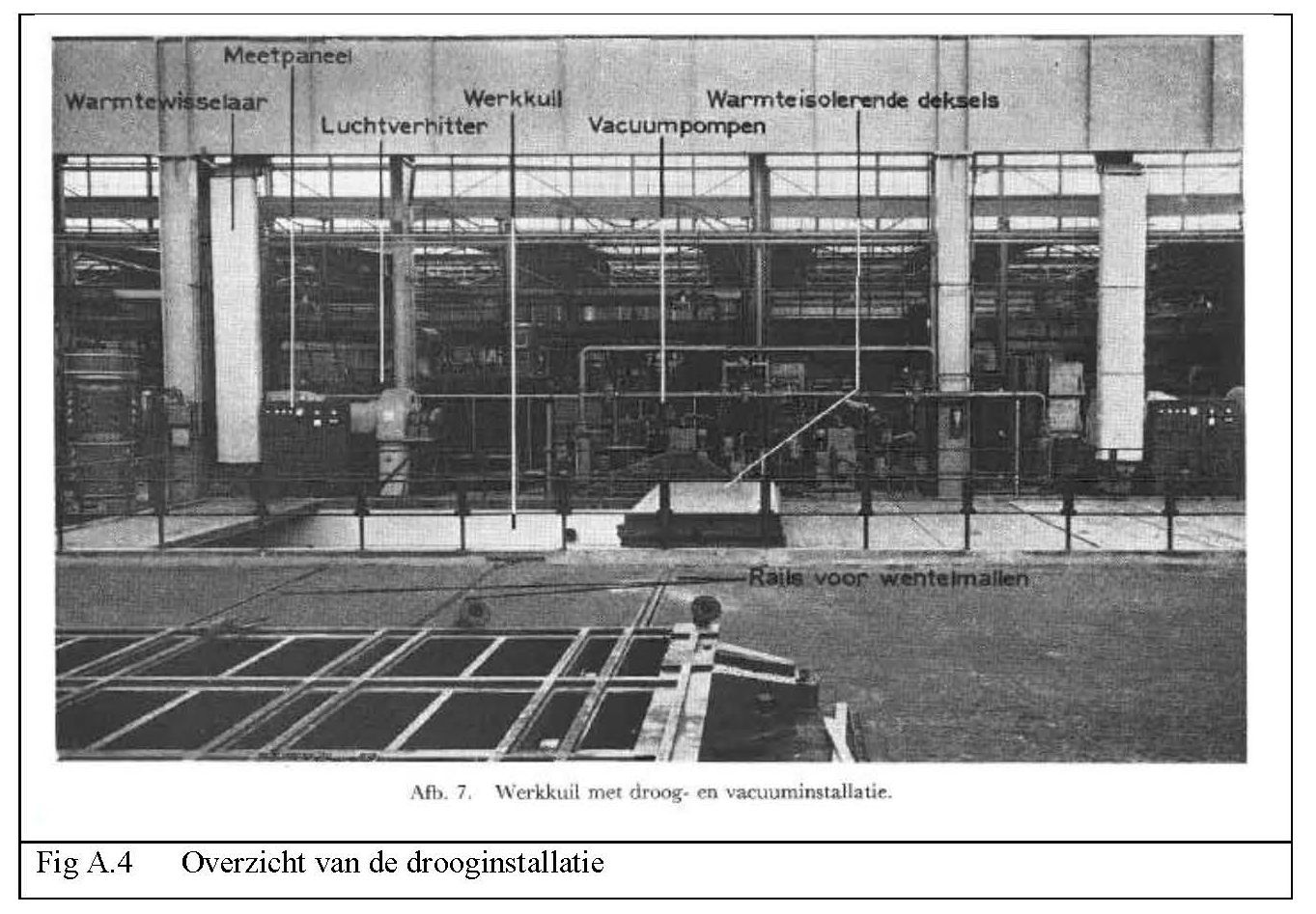

- A) Je monteert kern met wikkelingen in de kast van de transformator ( zie fig A.1 item 1 ) en zet dat geheel in een put die goed thermisch geïsoleerd is (zie fig. A.2 item 2)

- B) Je blaast warme droge lucht ( zie fig A.1 item 3 ) door de kast en het water begint al te verdampen. De warme lucht neemt dat water dus mee en via de warmtewisselaar gaat het naar buiten. De warmtewisselaar ( zie fig. A.1 item 4) reduceert het warmteverlies. Denk aan de warmtewisselaar in de rookkanaal van je CV ketel.

- C) Als de transformator op een temperatuur is van ca 70 oC is dan sluit je de openingen aan de onder en bovenkant van de kast. Je blaas nog lucht van ca 100 oC door de put om het geheel op temperatuur te houden. Je schakelt om naar de 2-traps vacuümpomp ( zie fig A.1 item 7 ) en er komt gelijk heel veel vocht vrij. Je zet de rootspomp pas aan als de vochtafgifte minder wordt.

De 2-traps vacuümpomp werkt nu als een voorpomp.( zie fig A.1 item 5 en 7 ). Zo krijg je een “laag” vacuüm in de kast. Het laatste vocht wordt nu afgezogen en dat vang je op in een condensor ( zie fig A.1 item 6 ). Je meet de hoeveelheid water die er per uur uit de transformator wordt gezogen. Je bepaalt aan de hand hiervan of de transformator droog genoeg is. Het hele proces duurt wel twee weken, maar de transformator is dan echt droog. Het hout is dan zo’n 7% gekrompen. Ter vergelijking met een normale houten deur: Die deur zou in de hoogte zo’n 14 cm gekrompen zijn en in de breedte 6 cm. Die deur zal in elk geval niet meer klemmen. - D) Als het drogen klaar is, dan laat het vacuüm er op staan. Je vult de transformator dan helemaal met warme, droge en ontgaste olie. Als de transformator vol is, belucht je de transformator. Er staat dan luchtdruk op de olie en in 24 uur tijd is dan al veel papier en hout geïmpregneerd E) Je haalt de olie er weer uit en hijst de kern met wikkelingen uit de kast. Het hout is zoveel gekrompen dat alle moeren en bouten los zitten. Je gaat heel snel alles weer vast draaien. Dat heet “nazien en vastzetten”. Het isolatiemateriaal gaat namelijk meteen weer water opnemen als het in de buitenlucht staat.

- F) Je zet kern met wikkelingen terug in de kast en zet er snel vacuüm op.

- G) Je begint vanaf de onderkant de kast te vullen met warme, droge en ontgaste olie. De olie “vervangt” het water, maar laat het hout niet meer uitzetten.

- H) Het volledig impregneren van dikke houten drukringen kost veel tijd en als de kast helemaal gevuld is, moet je dus een tijd wachten. Dat noemt men de “standtijd” en die kan ook wel een tot twee weken duren. Al het isolatiemateriaal is dan 100% geïmpregneerd.

Je ziet : Het drogen en olie impregneren van een transformator is een heel complex en langdurig proces. Dit proces bepaald voor een groot deel de kwaliteit van de transformator. Opmerking: Het geïmpregneerde tuinhout bij de doe het zelf zaak is ook zo behandeld. Het proces gaat alleen wat sneller en het hout is zeker niet 100% geïmpregneerd. De transformatoren worden tegenwoordig gedroogd via het damp droog principe. Het drogen van een transformator duurt dan nog slechts 5 dagen in plaats van 2 weken.

Reacties mogelijk gemaakt door CComment