Als ik thuis een kortsluiting maak, dan gaat er een grote stroom lopen. Als die stroom niet afgeschakeld wordt, dan kan er plaatselijk veel hitte ontstaan en ontstaat er vaak een brand.

Je kunt de stroom afschakelen met een zekering. Dat heette vroeger een stop en dan sloegen dus de stoppen door. Als een stop doorgeslagen was, moest je er een nieuwe indraaien. Je had dan ook altijd reserves in huis. Tegenwoordig is dit vervangen door een schakelkast. Veel veiliger en handiger, want je hoeft geen reserve onderdelen meer in huis te hebben.

In het elektriciteitsnet gebeurt nu hetzelfde, alleen kunnen de kortsluitstromen zo groot zijn dat onderdelen in het net beschadigd zijn alvorens de stroom is afgeschakeld. In de steden waren vroeger de generatoren van de elektriciteitscentrales direct gekoppeld aan het 10 kV net. Zo’n sterke voeding zorgde voor hoge kortsluitstromen. Tegenwoordig zit er een machine-transformator met een grote impedantie tussen de generator en het elektriciteitsnet. Die transformeert dan van de generatorspanning van ca 20 kV naar het hoogspanningsnet met 150 kV dan wel 400 kV, wat leidt tot een veel kleinere kortsluitstroom in het net.

Het was dus zaak om deze kortsluitstroom te beperken door een impedantie in het circuit op te nemen in de vorm van een smoorspoel. In de zeventiger jaren, met de komst van de warmtekrachtkoppelingen, werden er meerdere kleine generatoren tegelijk aangesloten op het 10 kV net. Daardoor was er kleine opleving in de marktvraag voor seriesmoorspoelen.

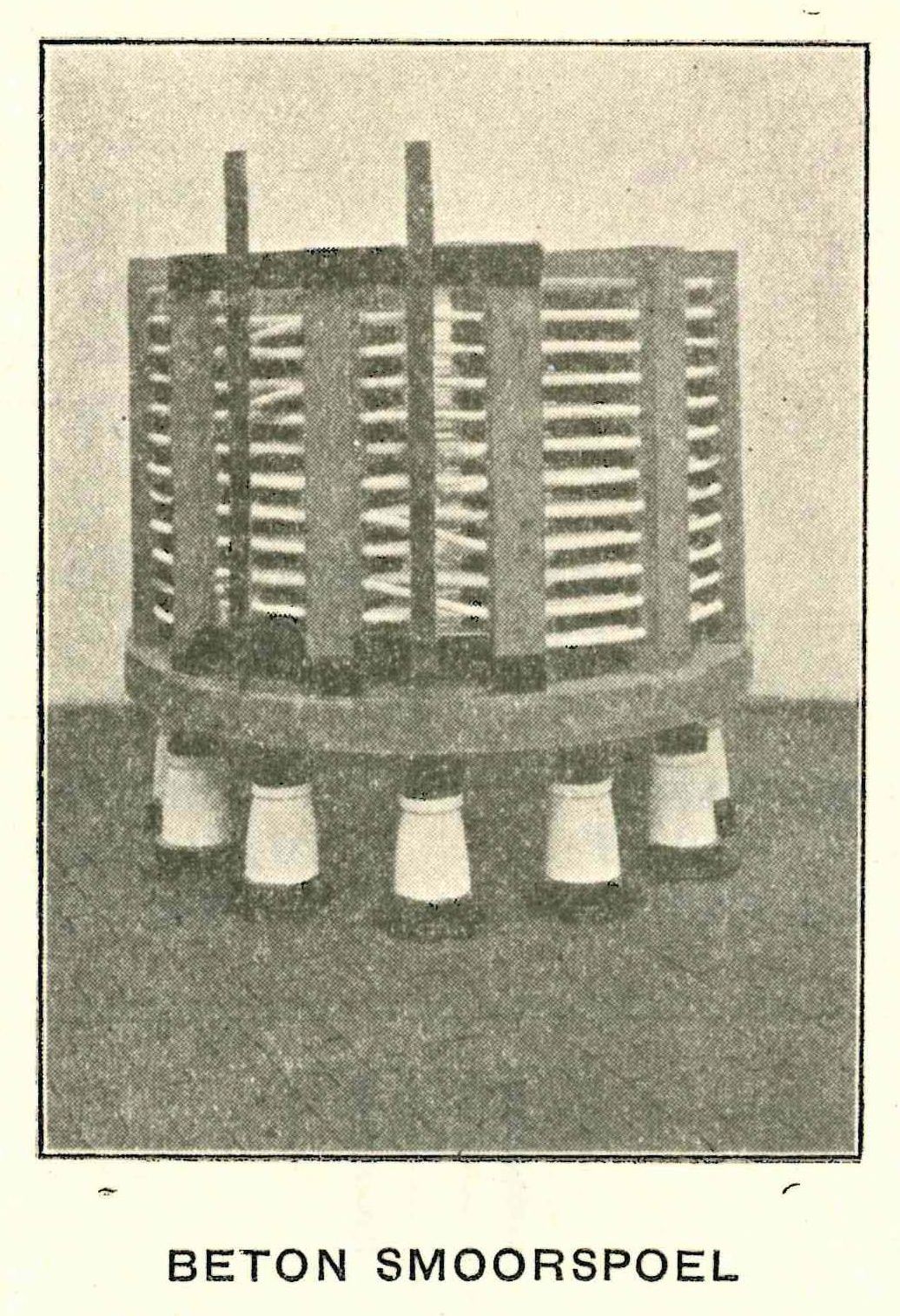

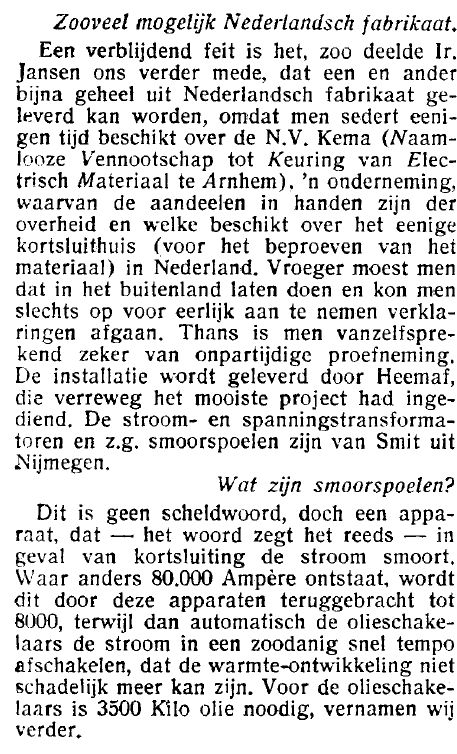

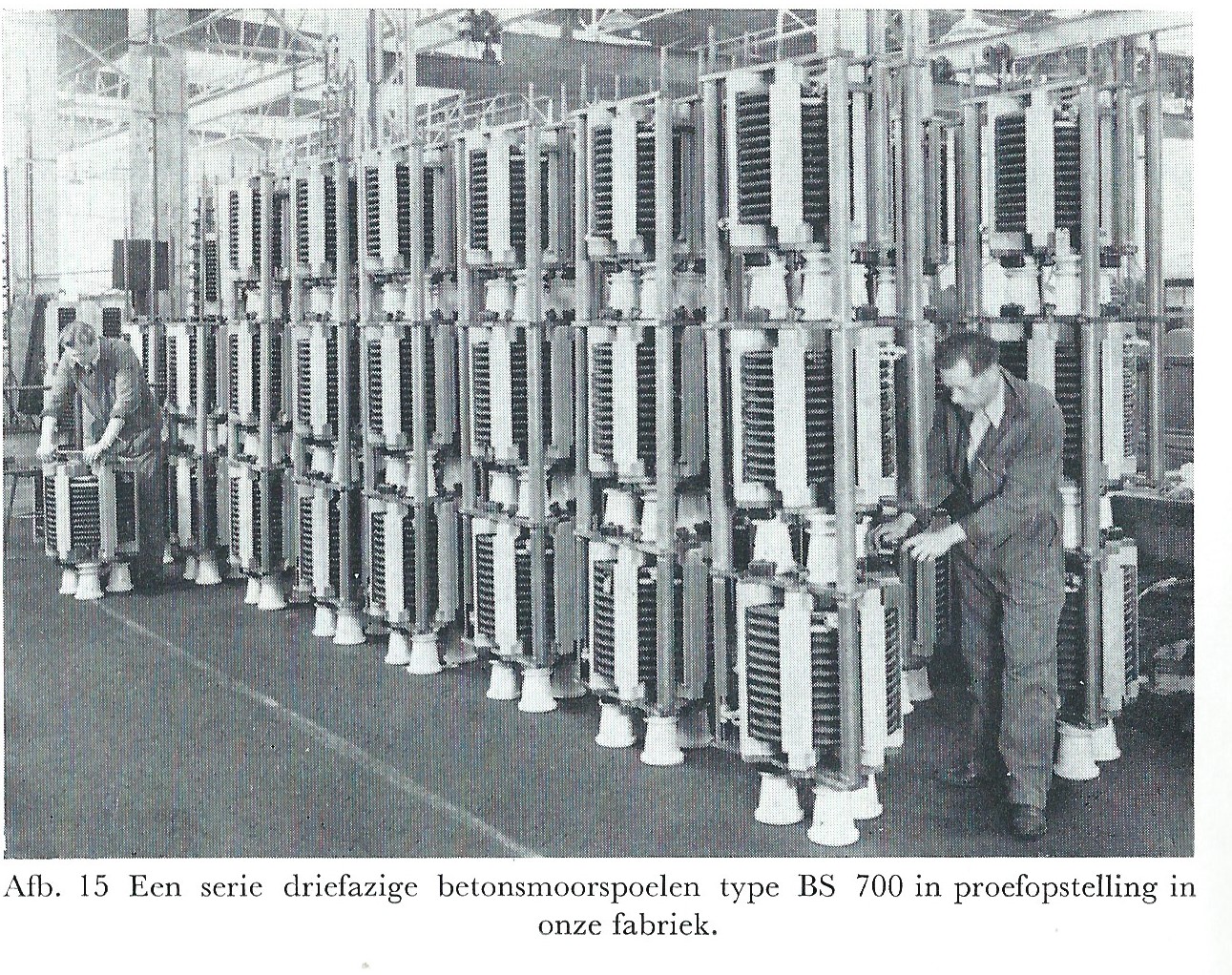

Fig 1 Uit de krant van NRC (1933) bij het opleveren van een schakelhuis in Tilburg. Fig 2 Reclamefolder-Smit Transformatoren 1929 (klik op de foto of artikel om te vergroten).

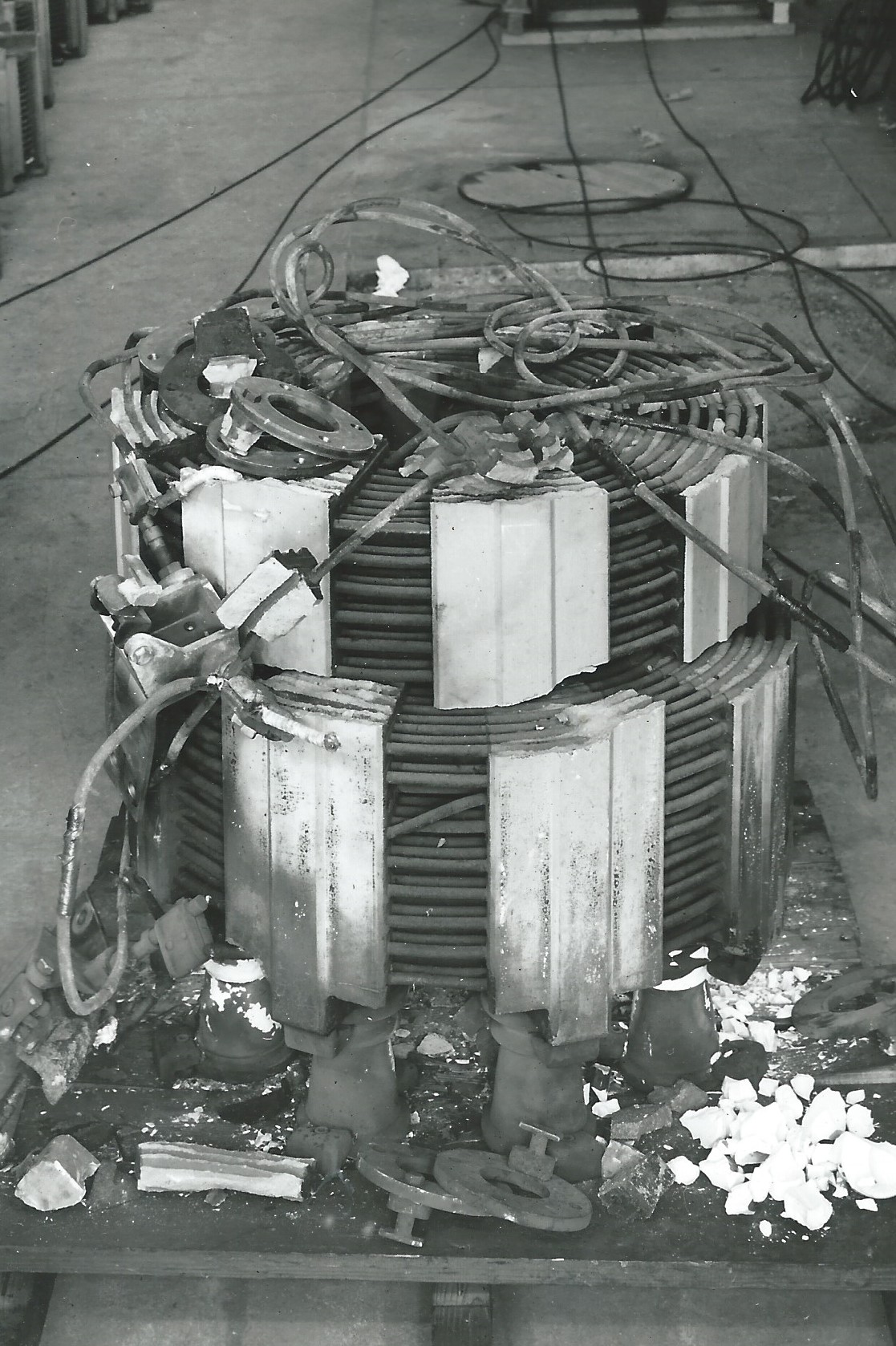

Deze smoorspoelen moeten dan natuurlijk zelf niet bezwijken bij een kortsluitstroom. De spoel kan op dit aspect gekeurd worden bij de Kema in Arnhem, door middel van een kortsluitproef. Door de kortsluitstroom ontstaat er zeer groot magnetisch veld, wat leidt tot grote Lorentzkrachten op de draden in de spoel. De spoel moet daarom in zijn geheel een stabiele mechanische constructie zijn

De beton smoorspoel.

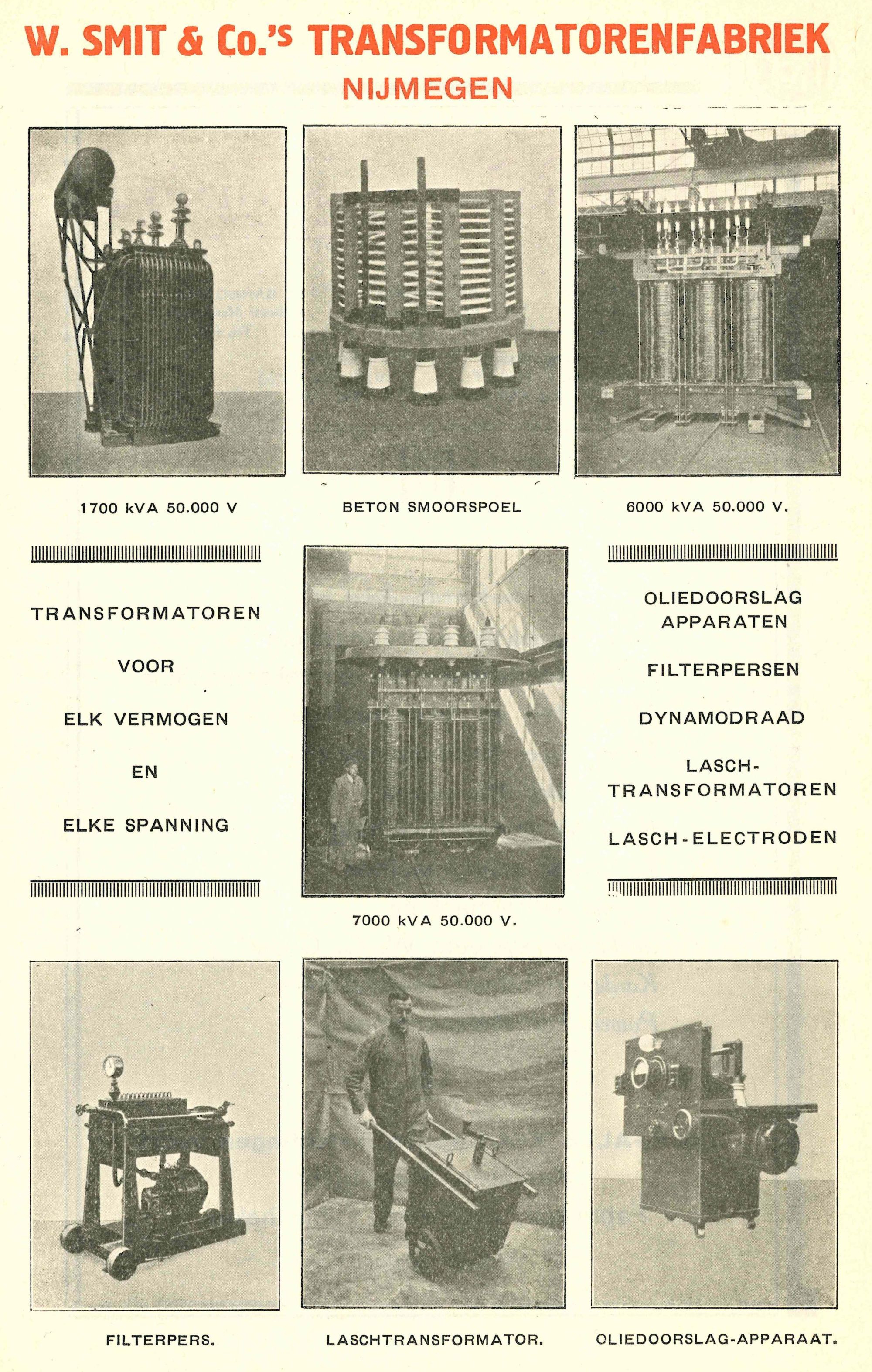

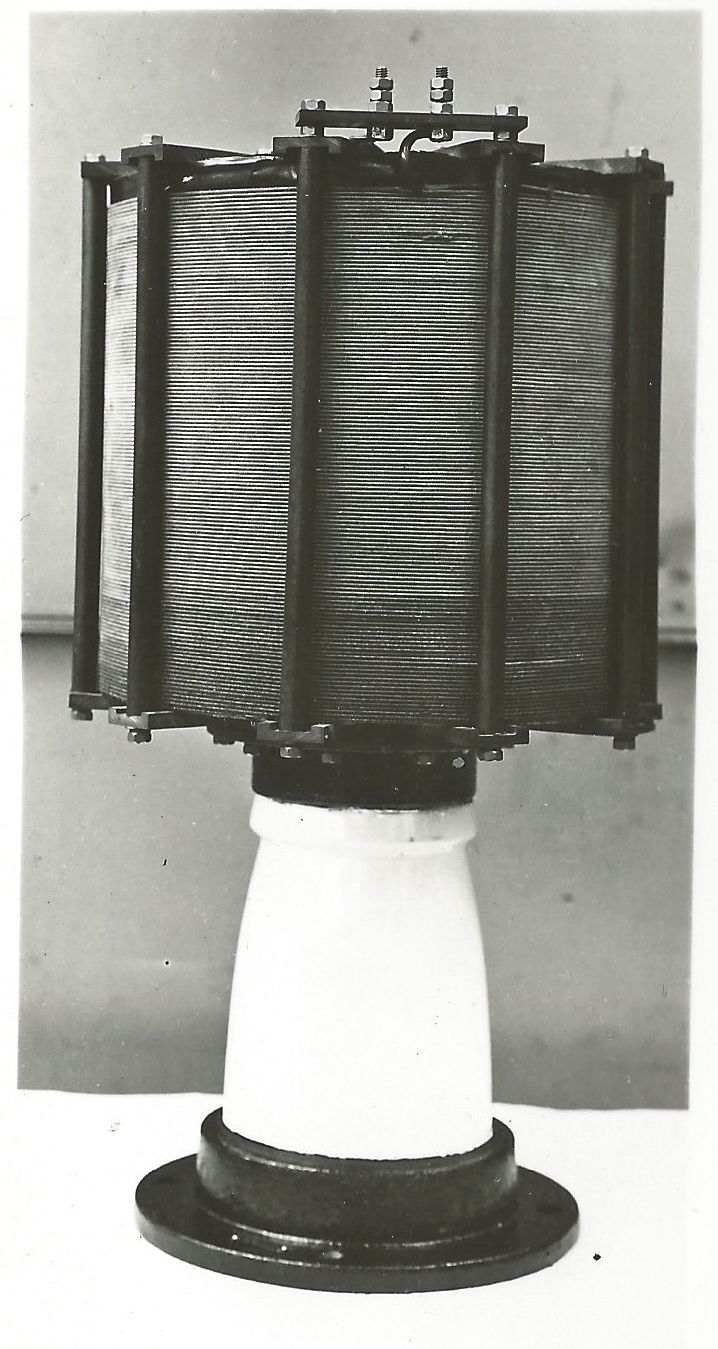

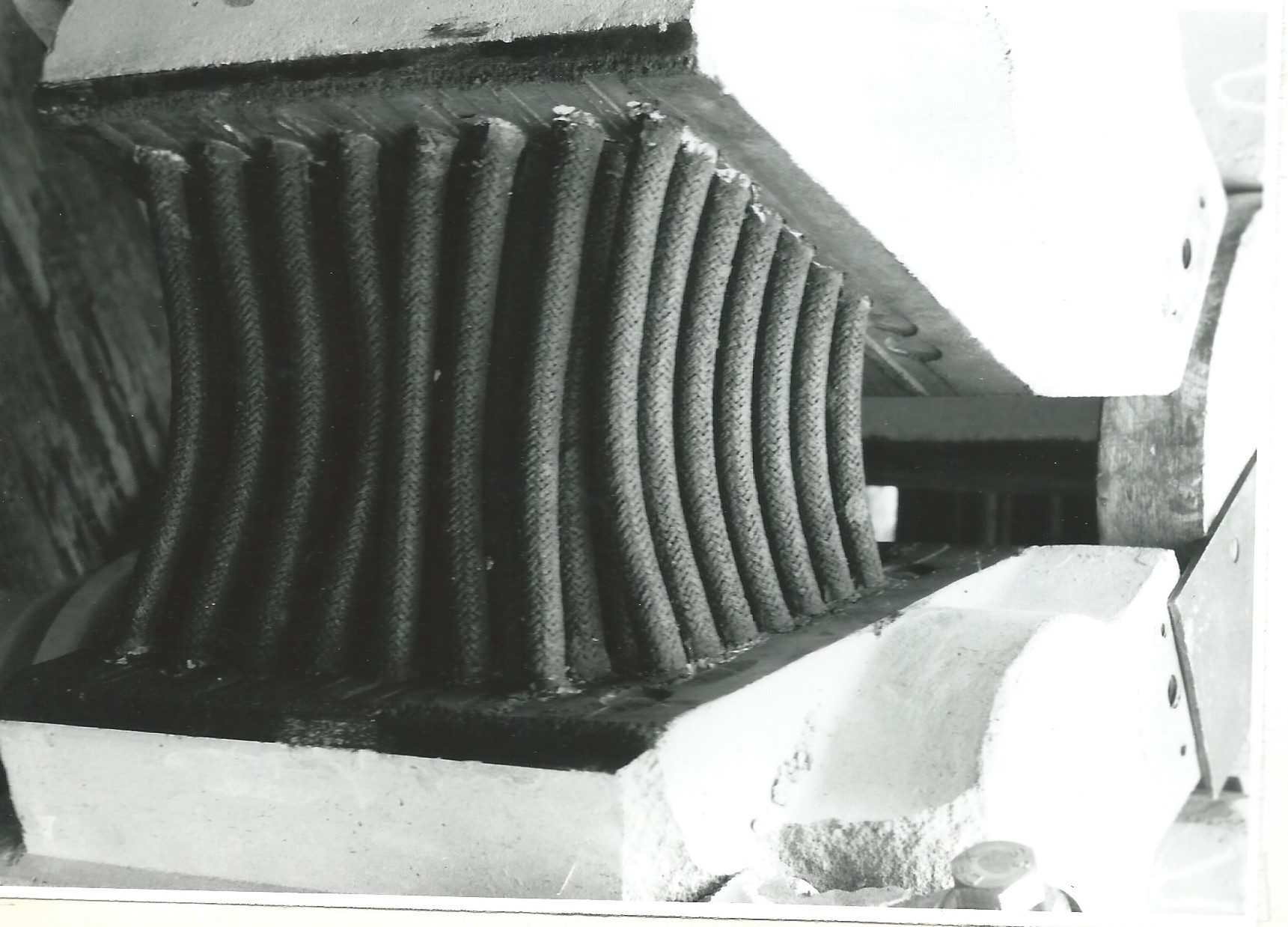

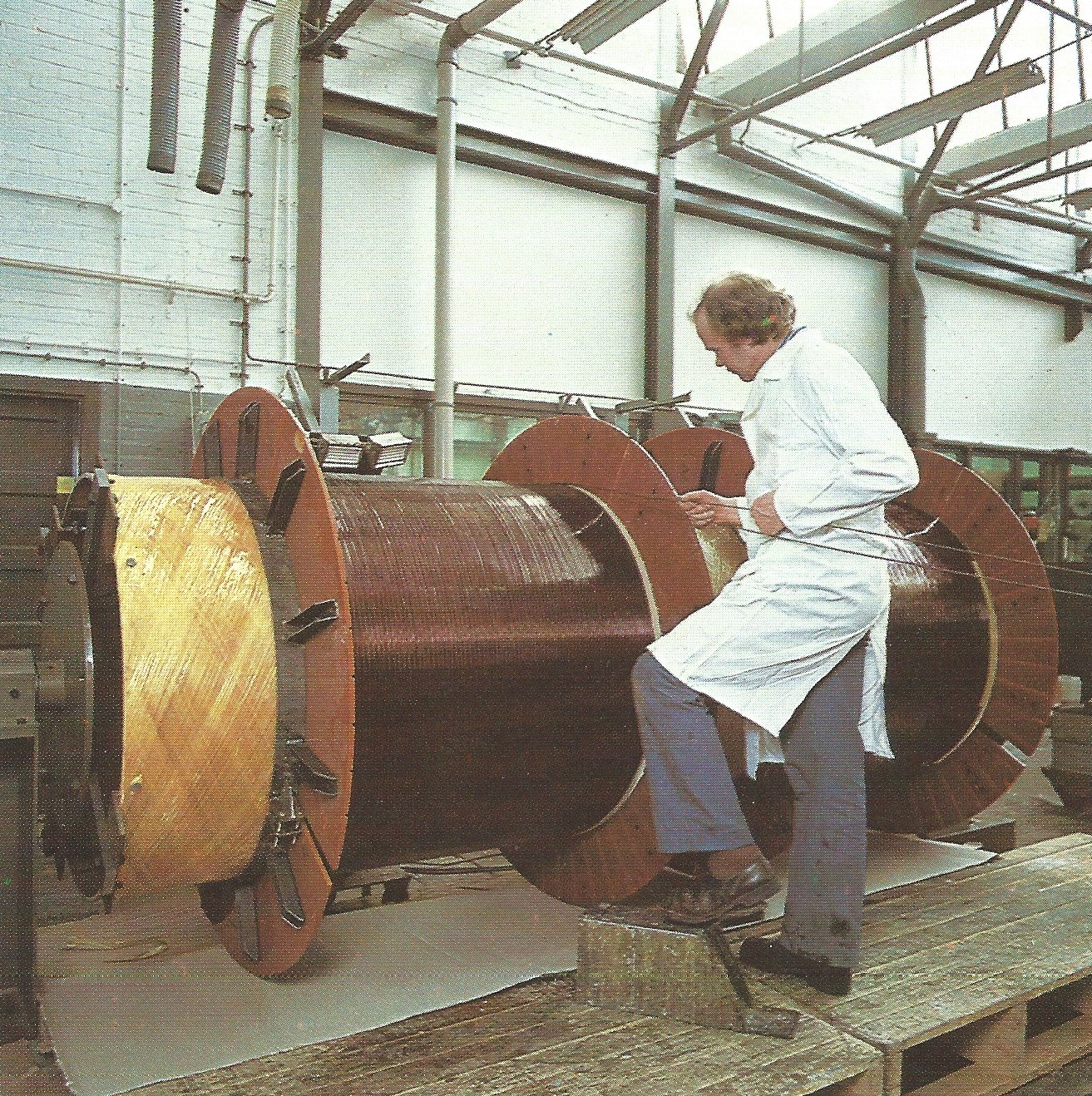

Het eerste ontwerp van smoorspoelen in de jaren twintig van de vorige eeuw was gebaseerd op het wikkelen van een kabel en de kabels onderling af te steunen door een deel in beton te gieten. Deze smoorspoelen werden gekenmerkt door grote afmetingen en een groot gewicht. De geleider is gemaakt van gevlochten kabel die omwikkeld is met asbest tape en die werd gewikkeld ineen wikkelkooi ( zie fig 3 ). De wikkeling werd over delen van de omtrek ingegoten in beton en na het uitharden uit de wikkelkooi gehaald ( zie fig 4 ).

Het eerste ontwerp van smoorspoelen in de jaren twintig van de vorige eeuw was gebaseerd op het wikkelen van een kabel en de kabels onderling af te steunen door een deel in beton te gieten. Deze smoorspoelen werden gekenmerkt door grote afmetingen en een groot gewicht. De geleider is gemaakt van gevlochten kabel die omwikkeld is met asbest tape en die werd gewikkeld ineen wikkelkooi ( zie fig 3 ). De wikkeling werd over delen van de omtrek ingegoten in beton en na het uitharden uit de wikkelkooi gehaald ( zie fig 4 ).

Fig 3 Wikkelen betonsmoorspoel in wikkelkooi Fig 4 Betonsmoorspoel is uit de wikkelkooi gehaald. Medewerker is H.v.d. Wollenberg

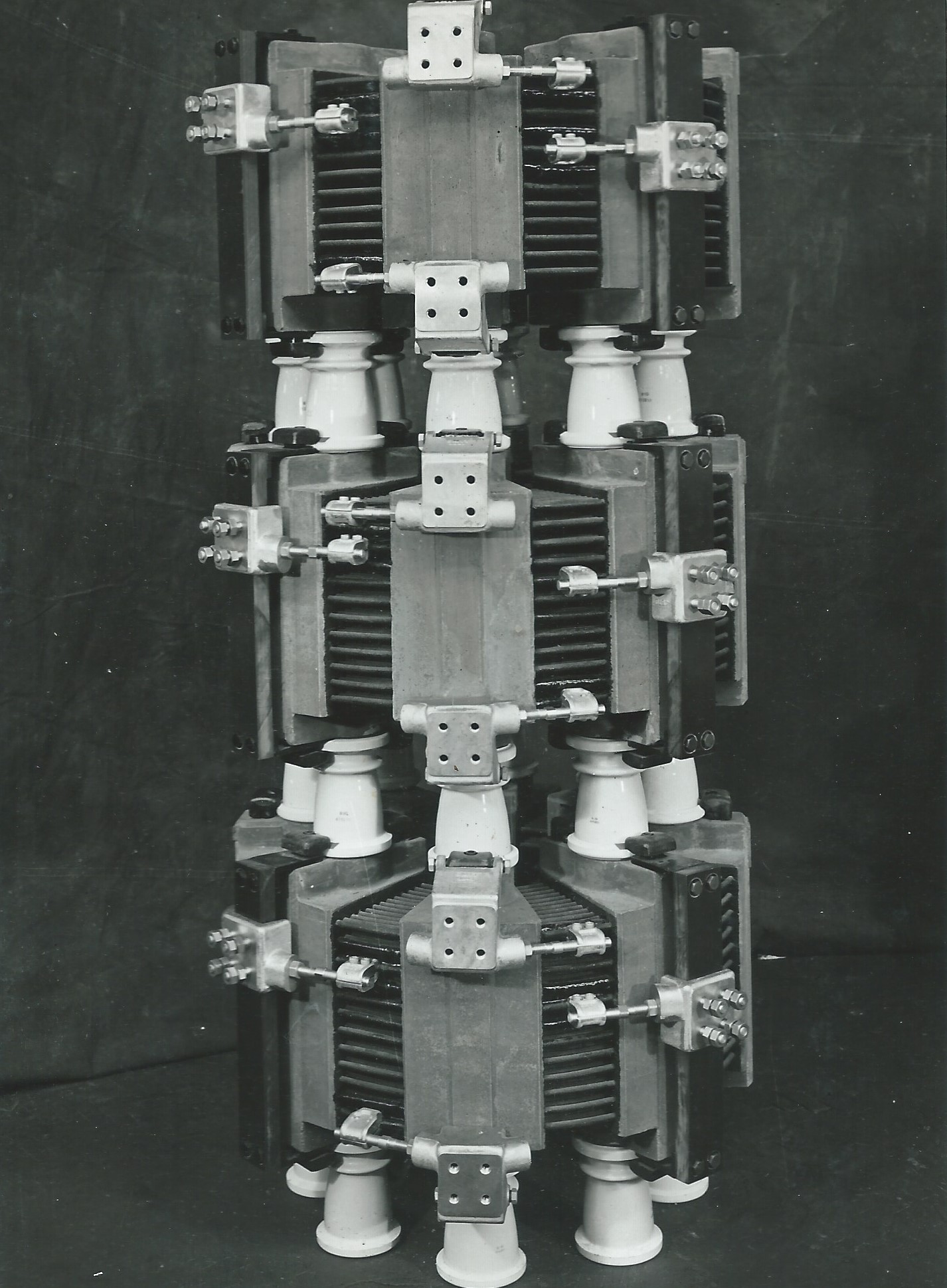

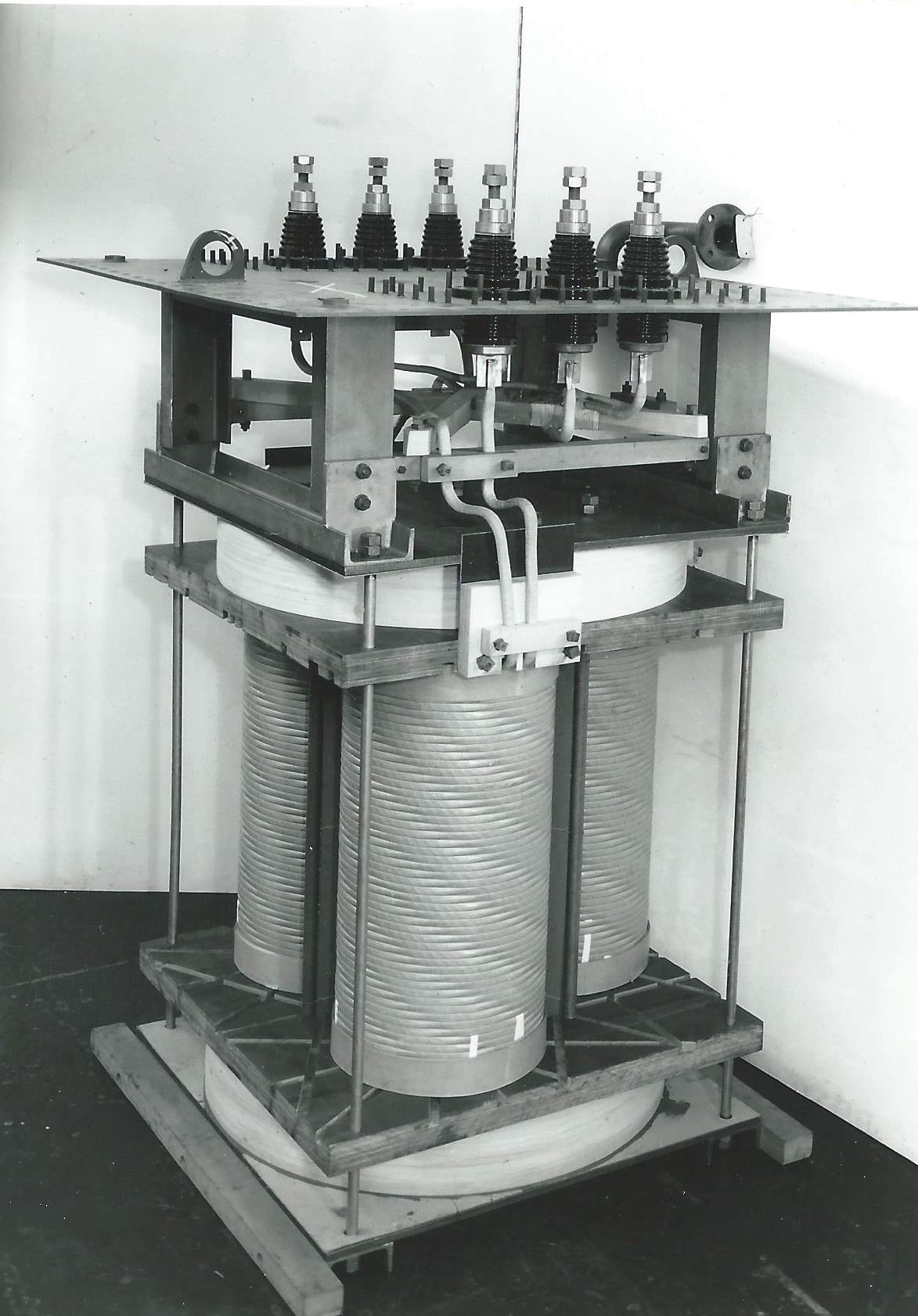

De wikkeling is nu een echte spoel geworden en kan nu afgemonteerd worden. Drie betonsmoorspoelen konden bovenop elkaar gezet worden ( zie fig 4 ) met porseleinen steunisolatoren tussen de spoelen. Zo vormden ze een driefase systeem.

Bij heel grote spoelen was dit niet meer mogelijk en moesten de drie spoelen gewoon naast elkaar geplaatst worden. ( zie fig 9 ).

Bij heel kleine spoelen was de constructie nog simpeler. Na het wikkelen werd er een houten klemconstructie omheen gezet en die kon zelfs in zijn geheel op de doorvoering gemonteerd worden. ( zie fig 6 ).

Fig 5 Betonsmoorspoel in verticale opstelling. Smoorspoel heeft aftakkingen om de reactantie in te stellen Fig 6 Kleine seriesmoorspoel op doorvoering gemonteerd.

Na montage was de spoel kaar en kon die beproefd worden ( zie fig 7 ) en na beproeving konden de elektrische kenmerken van die smoorspoel met slagletters op een naam en gegevensplaat gezet worden. In het taalgebruik vaak schemaplaat genoemd. Die plaat werd dan op de betonsmoorspoel geschroefd ( zie fig 8 )

Fig 7 Betonsmoorspoel in proefopstelling Fig 8 De naam en gegevens plaat

Het aantal elektrische kenmerken is zeer beperkt, dus het is meer een klein naam en gegevensplaatje. De smoorspoel is een heel simpel product, maar een aantal zaken moet de klant oplossen. Een spoel maakt een magnetisch veld en die kan in dit concept de vrije ruimte in. Metalen delen mogen niet te dicht bij de spoel zitten anders worden die warm en ondervinden ze ook magnetische aantrekkende krachten. Het betonijzer van de ruimte moet dus op voldoende afstand zitten. Je wilt ook niet dat in geval van een grote stroom allerlei metalen delen richting de spoel gelanceerd worden en daar een kortsluiting veroorzaken.

De spoel staat gewoon in de open ruimte, maar je moet hem niet aanraken want er staat een hoge spanning op de kabels. Hij dient dus in een afgesloten ruimte te staan, wat ze ook wel een cel noemen ( fig 9 en fig 10 ).

Fig 9 Betonsmoorspoelen in lijn opstelling in afgesloten ruimte

Fig 10 Betonsmoorspoelen boven elkaar in een cel

In zijn geheel vraagt de betonsmoorspoel dus een groot ruimtebeslag en een grote investering bij de klant.

Het is een simpel product, maar het grote probleem zit hem in de mechanische constructie. Door het magnetische veld kan er geen betonijzer gebruikt worden. Het is dus ongewapend beton. De spoelen worden onder en boven gesteund met porseleinen isolatoren. Dit zijn dus allemaal materialen die je goed op druk kunt belasten, maar niet op trek. Betonijzer in een vloer zit daarom ook daar waar er een trekbelasting is en dat is aan de onderzijde van de vloer. Bovendien zijn deze materialen gevoelig voor snelle mechanische krachten, zoals je wel weet als je beton in stukken slaat. Deze krachten treden op als er een kortsluitstroom door de spoel loopt. Tijdens de kortsluiting warmt het koper in zo’n 10 seconden op tot wel 200 oC. Dat geeft lokaal dus extra mechanische spanningen in het beton, waardoor er scheuren kunnen ontstaan in het beton.

Het meeste onderzoek voor betonsmoorspoelen heeft dan ook betrekking op het beton. Onderzoek naar de beste samenstelling van het beton, de processen van het voorbereiden, het ingieten, het verdichten door trillen en het uitharden van het betonmengsel. Aan proefstukken van het uitgeharde beton werden trek- en drukproeven uitgevoerd, vooral aan metalen schroefgaten. Deze schroefgaten waren nodig om de uitlopers van de smoorspoel vast te zetten en om de voeten dan wel toppen van de steunisolatoren te fixeren. Deze moesten goed vast zitten. Een juiste oppervlakte behandeling in de vorm van verf was nodig om de vochtinwerking te beperken.

Het beton heeft ook een elektrisch isolerende functie. Er werden dus ook isolatieproeven, weerstandsmetingen en diëlektrische verlies metingen uitgevoerd. Echter dit soort proeven waren sterk in de minderheid.

Fig 11 Bezweken smoorspoel na een kortsluitproef met een tijd van 10 sec. Fig 12 Verbogen kabels en afgescheurd stuk beton na kortsluitproef.

De glasvezel versterkte seriesmoorspoel.

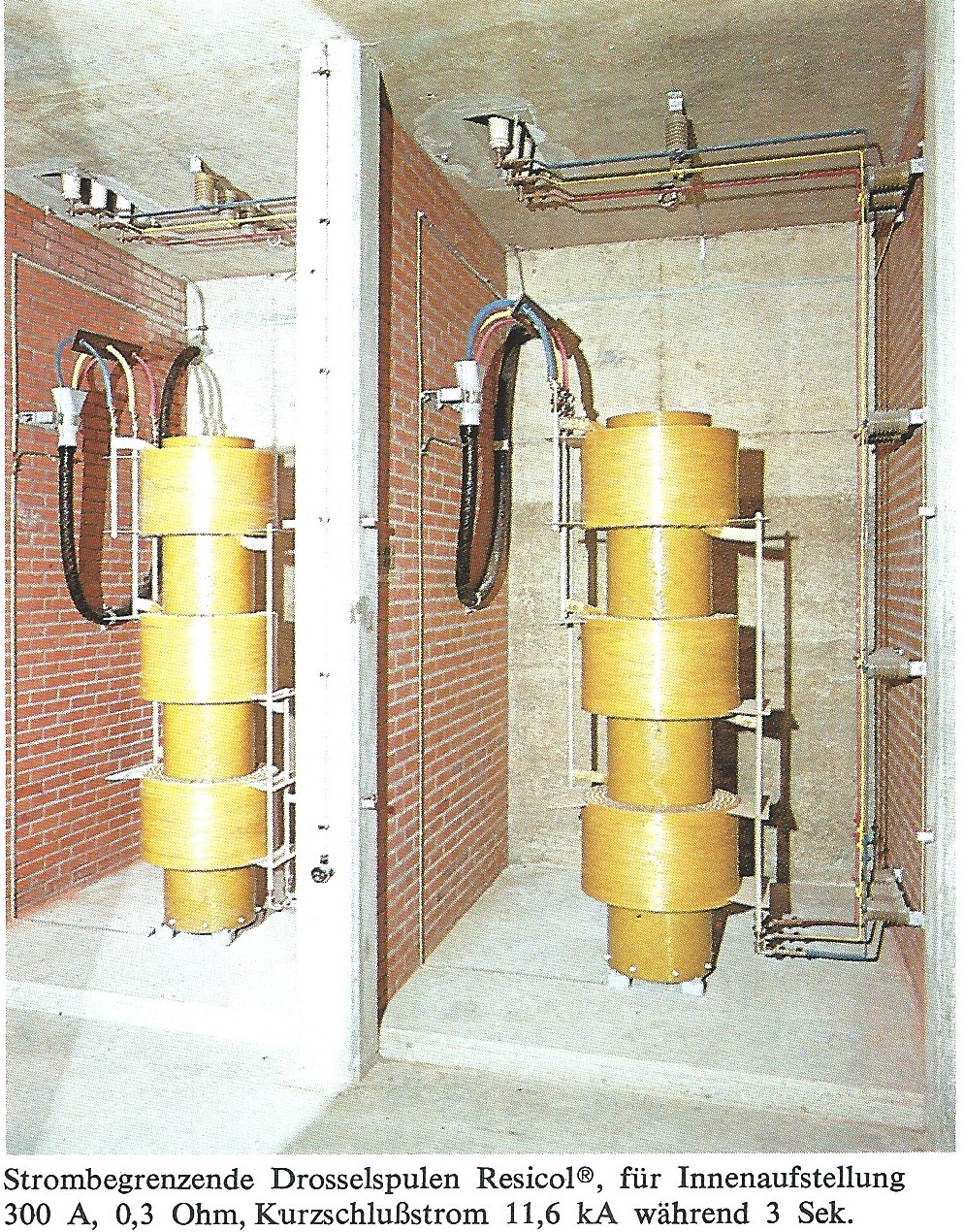

Met de komst van Smit Ede kwam er ook toegang tot andere materialen en technieken. Het wikkelen van gelakte draad in combinatie met glasvezel en lak maakt een robuuste wikkeling mogelijk. Dit glasvezelversterkte materiaal kan goed tegen druk- en trekkrachten. Er is dus minder materiaal nodig. De drie wikkelingen kan men op een cilinder wikkelen (zie fig 13 en fig 14), wat het geheel eenvoudiger maakt en bovendien veel lager in gewicht en volume.

Fig 13 Resicol in zijn cel. Fig 14 Wikkelen Resicol (Smit Ede)

In de loop der tijd hadden andere componenten in het elektriciteitsnet ook hun eigen ontwikkeling doorgemaakt. De vermogensschakelaar, die de kortsluitstroom af moeten schakelen, werden kleiner, betrouwbaarder en sneller. De kortsluitspanning van transformatoren werd hoger en was beter te berekenen en te meten, waardoor de kortsluitstroom ook lager was en beter te voorspellen. De behoefte aan zowel het aantal als de grootte van serie smoorspoelen nam daardoor af.

De seriesmoorspoel onder olie.

Het nadeel van voorgaande constructies is de noodzaak van een grote cel. Indien de seriesmoorspoel onder olie in een eigen ijzeren kast zou zitten, is de benodigde ruimte van zo’n spoel veel geringer. De kast wordt geaard en zorgt meteen voor elektrische veiligheid. Het magnetische veld blijft ook in de kast, alhoewel er vaak wel magnetische afscherming nodig was om de verliezen in deksel en bodem van de kast te beperken. ( zie fig 15 ).

Fig 15 Oliesmoorspoel in cirkel opstelling met een grote ronde schijf magnetische afscherming boven en onder de drie wikkelingen. Fig 16 Seriesmoorspoel voor inbouw in een transformator onder olie met monteur Wim Jacobs. Wim werd later hoofd van de blikafdeling.

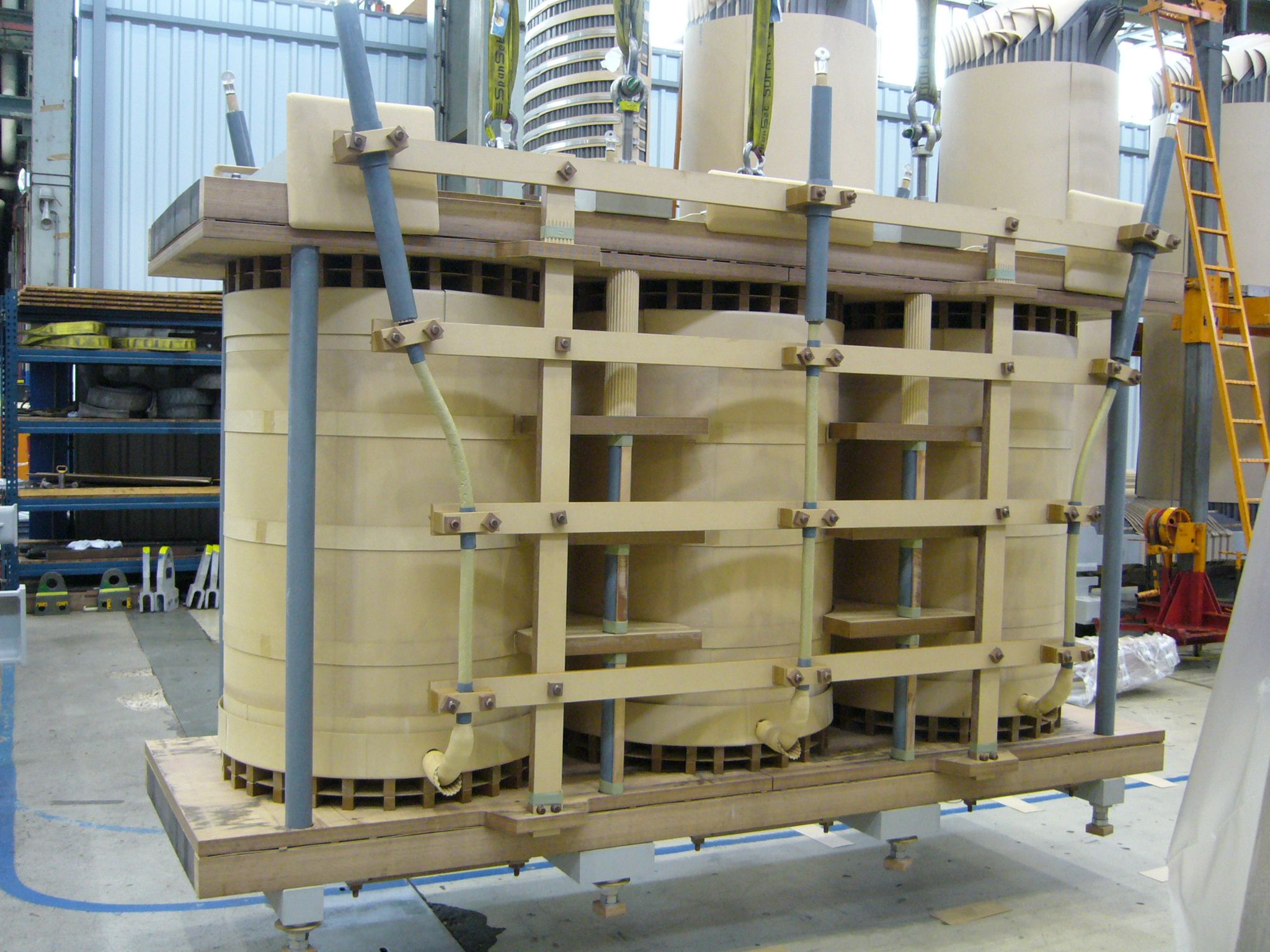

In de huidige tijd zijn bestellingen voor losse seriesmoorspoelen zeldzaam. In Engeland is er een beperkte vraag aan 132 kV seriesmoorspoelen ( zie fig 17 en fig 18 ) en dat komt mogelijk door de verouderde kabelinfrastructuur in bepaalde stukken van het net. De seriesmoorspoel wordt nog wel vaak gebruikt als inbouw seriesmoorspoel in hele grote transformatoren.

In Nederland betreft het dan de 400 kV op 150 kV koppelnet transformatoren van TenneT met een vermogen van 500 MVA. De tertiaire wikkeling is geschakeld in driehoek en heeft een spanning van 50 kV en een vermogen van 150 MVA. Deze serie smoorspoelen zitten geschakeld in de driehoek en beperken de kortsluitstroom in de tertiaire wikkeling en daarmee ook de kortsluitkrachten in deze wikkeling.

Het blijft nog steeds wel zo dat een seriesmoorspoel ontworpen wordt op de kortsluitcriteria en dus hoge mechanische spanningen heeft tijdens een kortsluiting. De betrouwbaarheid van deze smoorspoelen dient daarbij net zo hoog te zijn als die van de transformator. Sommige klanten willen zelfs een separate kortsluitproef op zo’n inbouw seriesmoorspoel om daarmee te zien of die aan de eisen voldoet qua kortsluitvastheid. Een ander eis is vaak dat de seriesmoorspoel in dezelfde fabriek gemaakt wordt als de transformator en daardoor onder hetzelfde kwaliteitsprocedures en fabricageregels vallen.

Fig 17 Seriesmoorspoel met 132 kV bedrijfsspanning voor Engeland in 2007 Fig 18 De serie smoorspoel gereed voor de afnamekeuring het hoogspanningslaboratorium van Smit aan de Groenestraat.

Conclusie

De betonsmoorspoel heeft gedurende lange tijd een groot deel uitgemaakt van de omzet van Smit Transformatoren. Het ziet er simpel uit, maar het realiseren van het juiste mechanisch gedrag van het ongewapende beton en porseleinen isolatoren vormde de grootste uitdagingen.

Als elektrotechnisch bedrijf is er toen zeer veel kennis opgebouwd over beton en de fabricage van beton. Dat alles geeft een beeld van flexibiliteit, uitstekend vakmanschap en creatief ondernemersschap in de beginjaren van Smit Transformatoren.

Knipsel uit de NRC uit 1962, waar men personeel zoekt voor projecten met o.a. stroombegrenzende smoorspoelen.

Tekst: Kees Spoorenberg, bron: Archief Royal Smit Transformatoren + Stichting Willem Smit Historie Nijmegen.

Reacties mogelijk gemaakt door CComment